Wiederbelebung von alten R12 Klimaanlagen

Teil III/B: Die Befüllung der Klimaanlage, Fälle aus der Praxis und Ursachen, warum es bei Vielen schief geht

Die Befüllung der Klimaanlage

Nachdem unsere Klimaanlage auf Dichtigkeit und die korrekte Ölfüllmenge überprüft worden ist (siehe Teil III/A), kann nun mit der Befüllung begonnen werden.

Ich empfehle dringend, sich dazu auch die Befüllvorschrift von DURACOOL® durchzulesen: Duracool FAQ (aufgerufen am 09.02.2020)

Bei der Befüllung der Klimaanlage mit Kältemittel, in unserem Fall mit R12a, ist auf folgendes zu achten:

- Sauberkeit

- (UV-) Schutzbrille tragen

- für ausreichende Belüftung sorgen

- kein offenes Feuer, keine Glut (brennende Zigarette), alle Arten von Funkenbildung unterbinden, etc.

=================> !!! R12a ist brennbar !!! <=================

Außerdem: Nehmen Sie sich Z – E – I – T.

Der gesamte Vorgang unterteilt sich in fünf Schritte:

Schritt 1: Evakuierung der Klimaanlage

Schritt 2: Ermitteln der benötigten Kältemittelmenge

Schritt 3: Der Befüllvorgang (3a / 3b)

Schritt 4: Test nach Herstellervorschrift

Schritt 5: Entleerung und Demontage der Befüllschläuche

Aus meiner Erfahrung sollten bei Schritt 3 und 4 Umgebungstemperaturen von mindesten 17-20 °C herrschen.

Schritt 1: Evakuierung der Klimaanlage

Die Evakuierung dient zum Entfernen der in der Klimaanlage befindlichen Luft und somit von Feuchtigkeit und reaktionsbeschleunigenden Gasen wie zum Beispiel Sauerstoff. Zur Evakuierung des Systems wird die Befüllarmatur samt ihrer Schläuche an die Klimaanlage und eine Vakuumpumpe angeschlossen. Zur Erinnerung: Die Seite mit dem eingearbeiteten Ventildrücker (abgewinkeltes Verschraubungsstück) wird an die Komponenten der Klimaanlage oder die Vakuumpumpe angeschlossen.

Die Seite mit dem geraden Verschraubungsstück wird an die Befüllarmatur angeschlossen.

Der rote Schlauch an den Hochdruckanschluß der Klimaanlage und das rote Manometer der Befüllarmatur.

Der blaue Schlauch an den Niederdruckanschluß der Klimaanlage und das blaue Manometer der Befüllarmatur.

Der gelbe Schlauch an die Unterdruckpumpe und den mittleren Anschluß der Befüllarmatur.

Das blaue und das rote Ventil der Befüllarmatur sind geschlossen.

Achtung: Auf den Festsitz und Dichtigkeit der sechs Schlauchverschraubungen achten!!!

Zur Evakuierung schaltet man nun die Unterdruckpumpe ein und öffnet das blaue und das rote Ventil der Befüllarmatur ganz.

Installierte Befüllarmatur samt Schläuchen und

der Vakuumpumpe

Man öffnet nun das blaue und das rote Ventil der Befüllarmatur ganz und schaltet die Vakuumpumpe ein. Die Evakuierung sollte meiner Meinung nach mindestens 30 Minuten andauern.

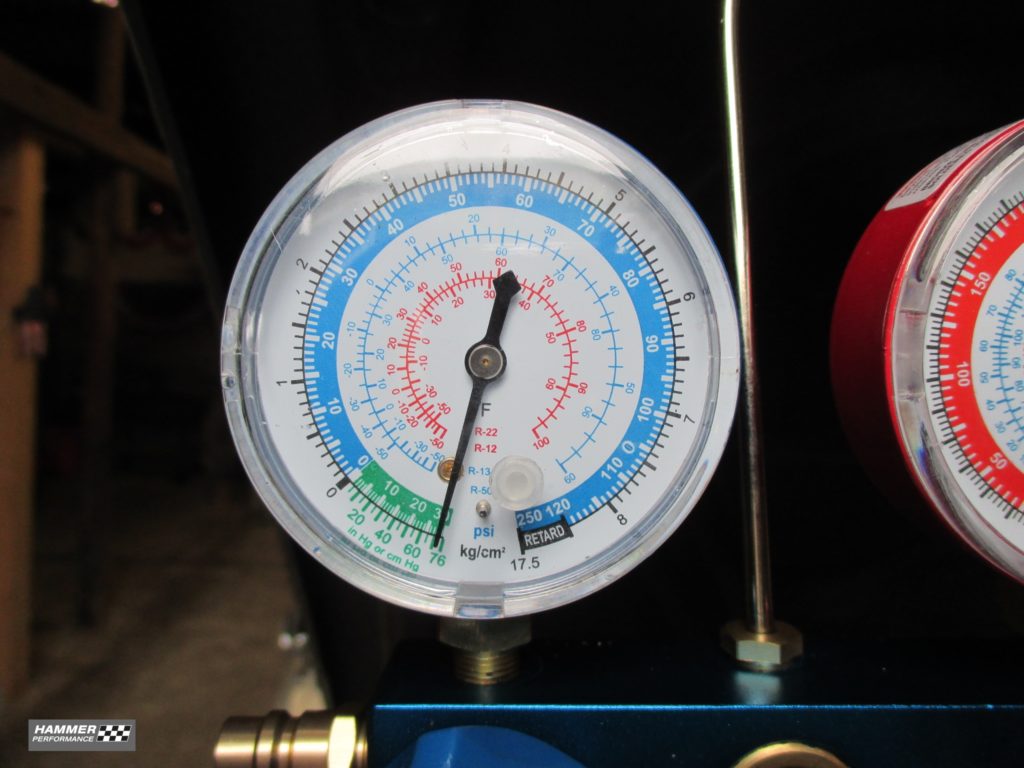

Dabei sollte sich ein Vakuum von mindestens 28 inch HG (Quecksilbersäule) ausbilden. Besser sind 29 inch HG, da im System vorhandene Feuchtigkeit erst ab diesem Vakuum verdampft und somit evakuiert werden kann.

Der erzielbare Unterdruck ist von der Qualität der Vakuumpumpe (Informationen dazu gibt es im Internet) und auch von der Außentemperatur und dem Umgebungsdruck abhängig. Bei kühlerem Hochdruckwetter erzielt man in der Regel ein tieferes Vakuum.

Sind die 30 Minuten abgelaufen, werden das blaue und das rote Ventil der Befüllarmatur wieder geschlossen.

Nun wartet man ungefähr 20 Minuten ab und beobachtet, ob das Vakuum sinkt.

Da eine Leckage ja auf Grund der vorangegangenen Prüfungen erst einmal ausgeschlossen werden kann (Teil III/A), sollte es nicht sinken.

Sinkt es trotzdem, könnte dies an verdampfender Feuchtigkeit im System liegen.

Deshalb wiederholt man die Evakuierung. Nun sollte das Vakuum stabil bleiben.

Wenn das Vakuum nicht stabil bleibt, hat man aller Wahrscheinlichkeit nach eine Unterdruckleckage. Diese gilt es zu finden und abzudichten (siehe auch Prüfung auf Dichtigkeit I und II).

Bleibt das Vakuum stabil, ist der Evakuierungsvorgang abgeschlossen.

Das blaue und das rote Ventil der Befüllarmatur bleiben geschlossen.

Der gelbe Schlauch wird von der Unterdruckpumpe entfernt, bleibt aber am mittleren Anschluß der Befüllarmatur angeschlossen.

Schritt 2: Ermitteln der benötigten Kältemittelmenge

Die Masse an R12a, die man in die Klimaanlage füllen will, muß nun ermittelt werden.

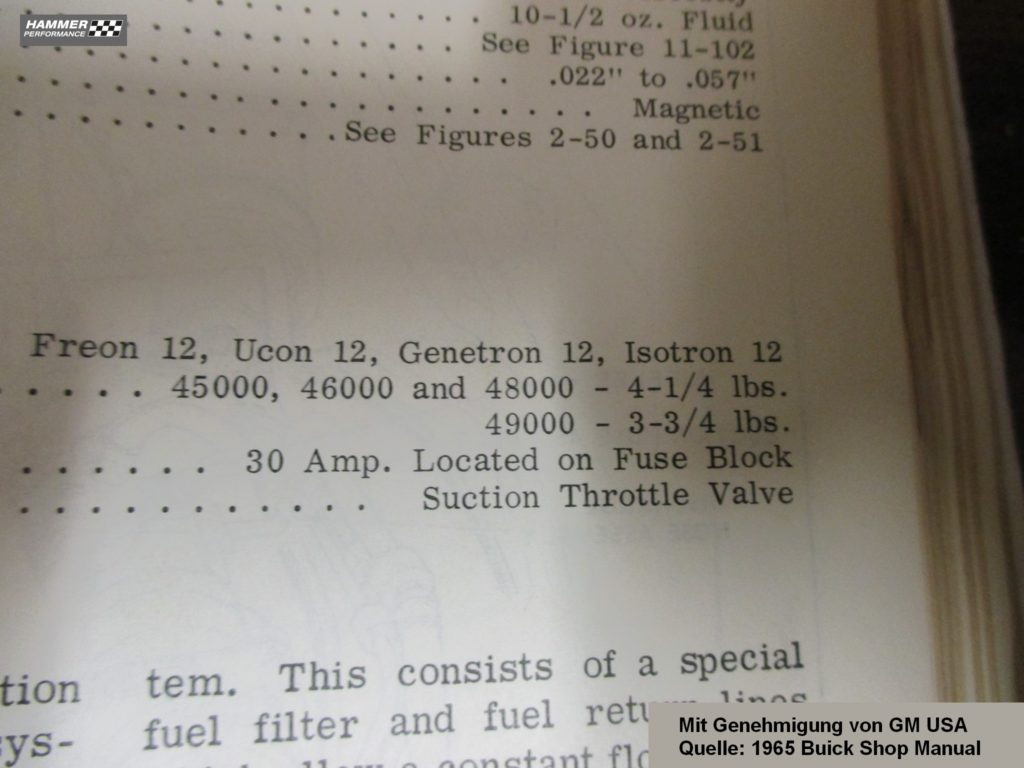

Dazu schlägt man die R12-Originalfüllmasse im entsprechenden Werkstatthandbuch nach.

Die Masse wird in Pounds [lbs] oder Ounces [oz] angegeben und kann auf Gramm [g] umgerechnet werden.

1 lbs = 453,6 g

1 oz = 28,35 g

1 lbs = 16 oz

Die Masse R12 in der Klimaanlage des 1965er Buicks betrug ursprünglich 4,25 lbs.

Nun kann man anhand dieser Masse von 4,25 lbs die Masse R12a, mit der die Klimaanlage befüllt wird, aus der DURACOOL®-Tabelle ablesen.

Tabelle: Duracool FAQ (aufgerufen am 09.02.2020)

Achtung: Die in die Klimaanlage zu füllende Masse DURACOOL® 12a beträgt 35 % bis 38 % der ursprünglich in der Anlage enthaltenen Masse FREON® R12.

Das bedeutet in unserem Fall:

Bei einer ursprünglichen Füllmasse FREON® R12 von 4,25 lbs wird also insgesamt 1,4875 lbs oder ca. 675 g DURACOOL® 12a in die Anlage gefüllt.

Laut DURACOOL®-Tabelle sind das annähernd vier Dosen.

Achtung: Nicht zu vernachlässigen sind die in den Befüllschläuchen verbleibenden flüssigen Kältemittelreste, die beim Befüllvorgang mit berücksichtigt werden müssen. Dies gilt insbesondere für den roten Befüllschlauch der Hochdruckseite.

Wenn am Ende des Befüllvorganges die Schläuche vom System abgekoppelt werden, gehe ich noch näher darauf ein.

Geht man davon aus, daß die Dichte von flüssigem R12a bei 20 – 25 °C ca. bei 520 g pro 1000 cm3 liegt, dann verbleiben bei einer Füllschlauchlänge von 150 cm ca. 22 g und bei einer Füllschlauchlänge von 180 cm ca. 27 g flüssiges Kältemittel in dem roten Befüllschlauch. Diese Verlustmasse wird zwar der Dose entnommen werden, gelangt aber nicht in die Klimaanlage. Sie muß der vorher errechneten Masse von 675 g hinzugerechnet werden.

Somit benötigen wir bei einer Schlauchlänge von 180 cm insgesamt ca. 705 g Kältemittel R12a.

Das sind 4,15 Dosen DURACOOL® R12a.

Bei vielen Klimaanlagen geht die Füllmasse nicht genau in einer ganzen Dosenanzahl auf.

Wie auch in unserem Fall wird daher die letzte Dose lediglich zum Teil in die Klimaanlage gefüllt (4,15 Dosen).

Deshalb empfiehlt es sich, das Gewicht (die Masse) einer leeren und/oder vollen Dose R12a samt Dosenarmatur

per Waage zu ermitteln.

Wird dann die letzte Dose nur noch zum Teil eingefüllt, kann mittels der bekannten Dosen- und Dosenarmaturgewichte

die bereits eingefüllte Masse an Kältemittel aus der letzten Dose ermittelt werden.

Dazu muß man aber leider die letzte Dose meistens mehrfach vom gelben Schlauch demontieren und wiegen (Achtung: Dosenarmatur vorher komplett schließen).

Schritt 3a: Der Befüllvorgang (Motor aus)

Zur Befüllung (Schritt 3a und 3b) und in Schritt 4 bleiben die Schläuche wie unter Schritt 1 beschrieben angeschlossen, der von der Vakuumpumpe demontierte gelbe Schlauchanschluß wird jetzt jedoch an die erste Kältemitteldose angeschlossen.

BEFÜLLT wir grundsätzlich durch

den Niederdruckanschluß der Klimaanlage,

den blauen Schlauch und

das blaue Manometer der Befüllarmatur.

Da nun die Füllmenge bekannt ist, kann, wie bereits erwähnt, die erste Dose R12a an den gelben Schlauch angeschlossen werden.

Optional:

Wer möchte, kann vorher noch etwas Lecksuchfarbe in den gelben Schlauch füllen.

Ich habe gute Erfahrungen mit Lecksuchfarbe der Firma FJC aus den USA gemacht.

Bei einer Klimaanalge mit ursprünglich 4,25 lbs Füllmenge fülle ich ca. 0,25 oz (ca. 10 ml) ein, bei kleineren Anlagen entsprechend weniger.

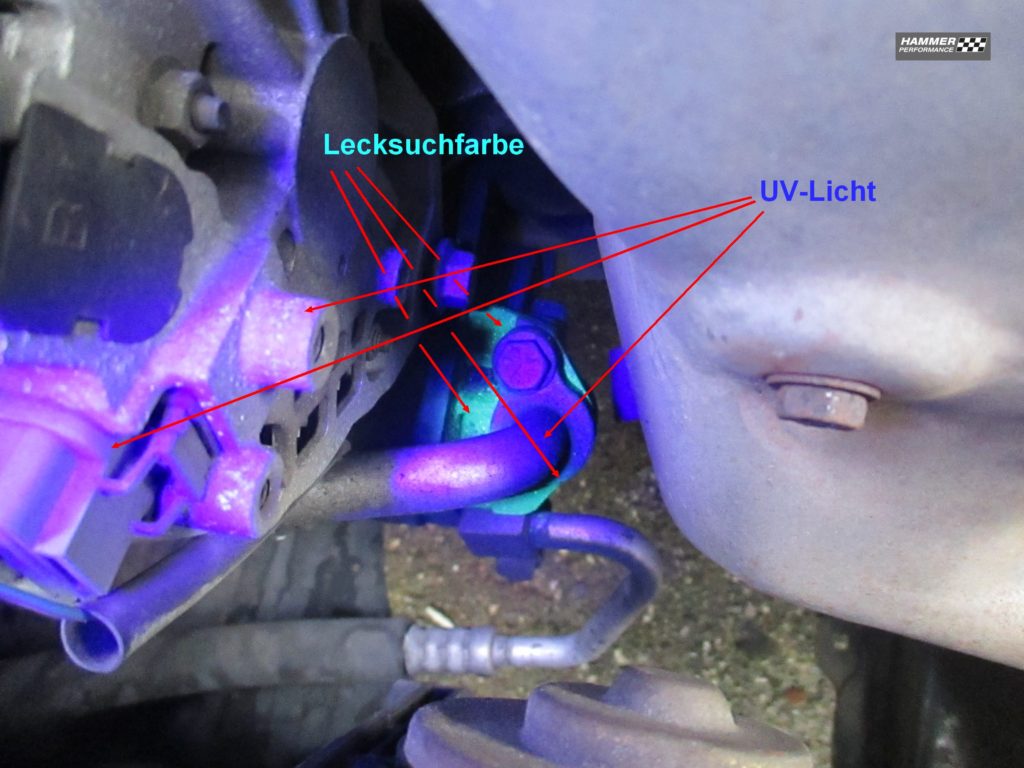

Bei später auftretenden Leckagen kann diese fluoereszierende Lecksuchfarbe sehr hilfreich sein. Sie tritt an allen undichten Systemstellen aus und kann dann mit der UV-Lampe sichtbar gemacht werden (Achtung: UV-Schutzbrille tragen).

Das blaue und das rote Ventil der Befüllarmatur bleiben geschlossen.

In diesem Beispiel ist deutlich zu sehen, wie an dem Verschraubungsflansch der Saugleitung zum Kompressor Lecksuchfarbe und somit Kältemittel ausgetreten ist (hier artfremd bei einem Nissan).

Wenn die Dose an den gelben Schlauch angeschlossen ist, dann bitte undedingt beachten:

W I C H T I G ! ! !

DURACOOL® R12a muß als Flüssigkeit befüllt werden.

Deshalb beim Befüllvorgang die Kältemitteldose umdrehen (die Dosenaramtur zeigt nach unten).

Dies muß gemacht werden, da R12a ein zeotropes (= aus mehreren Komponenten bestehend, siehe auch Teil I) Kältemittel ist.

Bei einer Befüllung als Gas (Dosenarmatur oben) würden sich die Komponenten bereits in der Dose entmischen und mehr oder weniger getrennt und nacheinander in die Klimaanlage gelangen.

Nachdem die Dose also auf dem Kopf steht, dreht man die Dosenarmatur im Uhrzeigersinn ganz hinein (die geschlossenen Dose ist nun geöffnet) und dann wieder fast ganz hinaus.

Weiterhin ist zu beachten, daß noch Luft im gelben Schlauch ist, die möglichst nicht mit in die Klimaanlage gelangen sollte.

Um die Luft zu entfernen, löst man die Schlauchverschraubung des gelben Schlauches an der Befüllarmatur ein wenig, bis die Luft entwichen ist und Kältemittel (Achtung: Es wird sehr kalt.) mit gegebenenfalls Lecksuchfarbe an der gelösten Verschraubung austritt.

Dann die Verschraubung sofort wieder festziehen.

Diese Enlüftung sollte natürlich beim Anschluß jeder weiteren Kältemitteldose wiederholt werden.

Das blaue und das rote Ventil der Befüllarmatur bleiben geschlossen.

Dose umdrehen (Dosenarmatur zeigt nach unten), Dosenarmatur ganz hinein- und wieder fast ganz hinausdrehen und gelben Schlauches entlüften. Das blaue und das rote Ventil der Befüllarmatur bleiben geschlossen.

Nach dem Enlüften des gelben Schlauches kann nun das blaue Ventil der Befüllarmatur l a n g s a m ein wenig geöffnet werden.

Dies ist wichtig, da beim weiteren Befüllvorgang mit laufendem Motor (noch ist er ja aus) und eingeschalteter Klimaanlage nur Kältemittelgas (bestehend aus beiden Komponeten des Kältemittels) zum Kompressor gelangen darf.

Sonst kann der Kompressor Schaden nehmen (siehe auch Teil II/B).

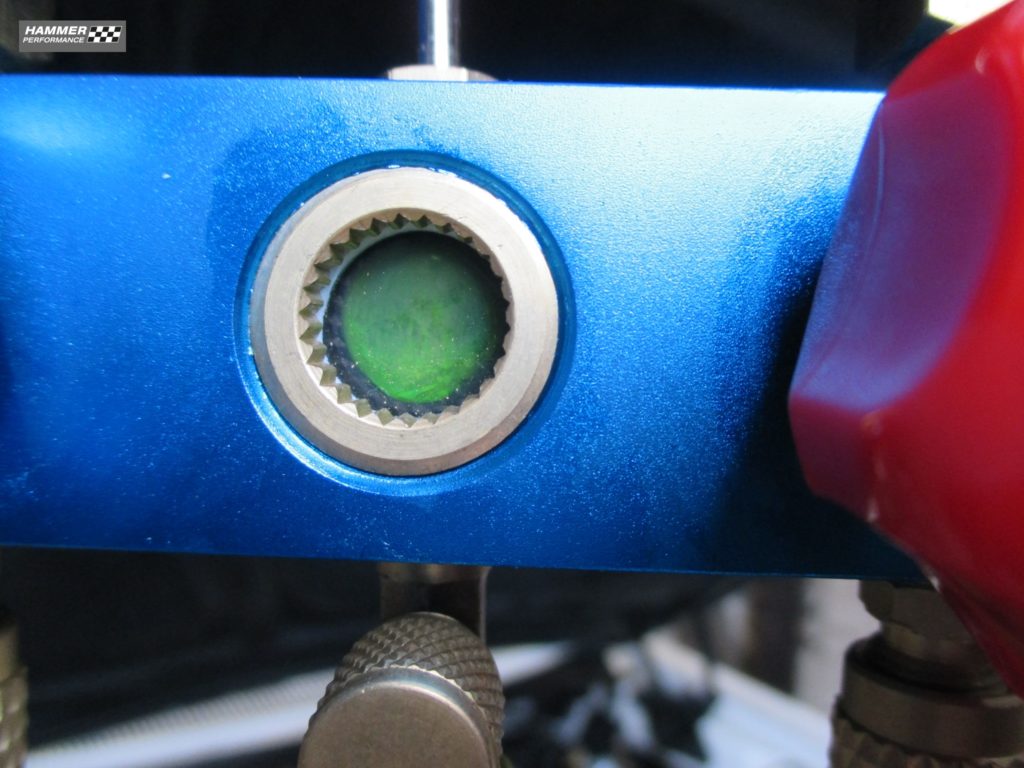

Man öffnet das blaue Ventil (l a n g s a m) soweit, bis im mittig angeordneten Schauglas der Befüllarmatur ein Kältemittelfluß (sieht aus wie Wasser) zu sehen ist. Hat man Lecksuchfarbe mit in den gelben Schlauche gefüllt, wird diese auch deutlich im Schauglas sichtbar.

Die beiden Manometer der Befüllarmatur müssen nun relativ schnell annähernd die gleichen Drücke anzeigen, die, je mehr Kältemittel eingefüllt wird, weiter ansteigen.

Das rote Ventil der Befüllarmatur bleibt geschlossen.

Das blaue Ventil (l a n g s a m) öffnen, bis im Schauglas ein Kältemittelfluß (sieht aus wie Wasser, hier mit Lecksuchfarbe vermischt) zu sehen ist. Beide Manometer müssen nun relativ schnell die gleichen Drücke anzeigen. Achtung: Die Drücke stimmen auf dem Foto nicht überein, da das Foto vom Befüllvorgang bei bereits laufendem Motor (siehe Schritt 3b) stammt. Das rote Ventil der Befüllarmatur bleibt geschlossen.

Auf Grund des Vakuums im System und dem Überdruck in der Kältemitteldose ist es in der Regel möglich, die gesamte erste Dose ohne laufenden Motor und somit laufende Klimaanlage einzufüllen.

Diese Vorgehensweise ist für eine Grundversorgung des Systems mit Kältemittel und eine erste Ölverteilung günstig.

Gelingt das völlige Entleeren der ersten Dose Kältemittel so nicht, geht es weiter mit Schritt 3b.

Ist die erste Dose völlig entleert (Prüfung durch Schütteln der Dose), schließt man die Dosenarmatur und das blaue Ventil der Befüllarmatur.

Nun demontiert man die leere Dose (Achtung: Kältemittelreste im gelben Schlauch treten dabei aus). Dann koppelt man eine neue Dose an (das erneute Entlüften des gelben Schlauches nicht vergessen).

Schritt 3b: Der Befüllvorgang (Motor an)

ACHTUNG!!! Der Befüllvorgang bei laufendem Motor ist sofort zu unterbrechen, wenn:

- plötzliche Undichtigkeiten auftreten

- der Betriebsdruck der Hochdruckseite laut DURACOOL® Befüllvorschrift 260-300 psi (17,9-20,7 bar) überschreitet

- der Betriebsdruck der Niederdruckseite laut DURACOOL® Befüllvorschrift 60 psi (4,13 bar) überschreitet

- DANN:=====================> ALLE VENTILE SCHLIESSEN UND MOTOR AUSSCHALTEN <====================

Siehe dazu auch die DURACOOL® Befüllvorschrift: Duracool FAQ (aufgerufen am 09.02.2020).

Man startet den Motor und schaltet die Klimaanlage samt Gebläse ein.

Der Motor sollte dabei betriebswarm sein und mit Leerlaufdrehzal oder leicht erhöhter Leerlaufdrehzahl (keine deutlich erhöhte Leerlaufdrehzahl wie beim Kaltstart) laufen.

Die Klimaanlage schalten wir bei unserem Buick auf die Position „NORM“ (bei Fahrzeugen mit nur einer Klimaanlagenstellung einfach auf „ON“).

Das Gebläse wird bei einem 4-stufigen Gebläse auf die Stufe 4 oder 3 und bei einem 3-stufigen Gebläse auf die Stufe 3 oder 2 gestellt. Der gesamte Luftstrom sollte nun ausschließlich aus den Ventilationsdüsen kommen, nicht aus den DEFROST- oder HEATER-Düsen.

Mit diesen „Befüll-Einstellungen“ habe ich gute Erfahrungen gemacht.

Der Temperaturregler wird auf ganz kalt gestellt.

Außerdem bestückt man zwecks Messung der Luftdüsen-Austrittstemperatur die vorgeschriebene Luftaustrittsdüse (siehe Testbedingungen im Shop Manual weiter unten) des Armaturenbrettes mit einem Thermometer. Ich habe bei unserem Buick aber unvorschriftsmäßig und willkürlich die mittler Düse gewählt, obwohl es laut Vorschrift die rechte oder linke Düse sein soll.

Nach dem Einschalten der Klimaanlage läuft nun bei unserem Testfahrzeug (Buick Electra 1965) der Kompressor mit (siehe auch Teil II/A und II/B).

Bei anderen Fahrzeugen (z. B. Mustang) auch, da bei diesen Klimaanlagen der Thermoschalter den Kompressor einschaltet.

Ab Anfang bis Mitte der 70er Jahre wurden teilweise auch noch Druckschalter in die Klimaanlage eingebaut, die bei zu geringer Kältemittelfüllung den Betrieb des Kompressors unterbrechen (z. B. Pointiac 1979).

Läuft der Kompressor nun bei einer Anlage mit Druckschalter auf Grund des noch zu geringen Systemdruckes nicht mit, muß man den Druckschalter elektrisch überbrücken.

Durch das Laufen des Kompressors entstehen nun in der Niederdruckseite in Abhängigkeit von Füllgrad und Temperatur Drücke, die es erlauben, die gesamte und oben ermittelte Kältemittelmasse den Kältemitteldosen zu entnehmen.

Dabei regeln wir den Zufluß von Kältemittel l a n g s a m ausschließlich über das blaue Ventil, bis die komplette Füllmasse (einschließlich Schlauchverlustmasse) von ca. 705 g aus den Kältemitteldosen geströmt ist.

Während das Kältemittel in die Niederdruckseite einströmt, kann der Druch der Niederduckseite (blaues Manometer) auf 35-45 psi ansteigen. Dies geht meist mit leichten „klicker-“ oder „rasselförmigen“ Geräusche am (im) Kompressor einher. Die Intensität der Geräusche ist unmittelbar von der Menge des einströmenden Kältemittels abhänig. Sie sollten aber nicht zu laut werden und nur leicht zu hören sein.

Deshalb unbedingt l a n g s a m befüllen (leichteste Flußbewegungen im Schauglas sind hier völlig ausreichend).

Werden die Geräusche zu laut, dreht man einfach das blaue Ventil etwas zu. Sinnvoll ist hier manchmal auch ein immer wieder kurz unterbrochener Befüllvorgang (kurz das blaue Ventil ganz schließen). Bitte ausprobieren!!!

Das rote Ventil bleibt geschlossen.

Ich darf es noch einmal erwähnen:

R12a muß als Flüssigkeit befüllt werden.

Da aber kein flüssiges Kältemittel zum Kompressor gelangen darf (siehe Teil II / B), ist es äußerst wichtig, den Befüllvorgang l-a-n-g-s-a-m durchzuführen.

Dann hat das aus der Dose strömende flüssige Kältemittel Zeit genug, im Schlauch und der Saugleitung zu verdampfen!!!

Während des gesamte Befüllvorganges bei laufendem Motor und eingeschalteter Klimaanlage beobachtet man nun die Drücke der Hoch- und Niederdruckseite mittels des roten Manometers und des blauen Manometers der Befüllarmatur.

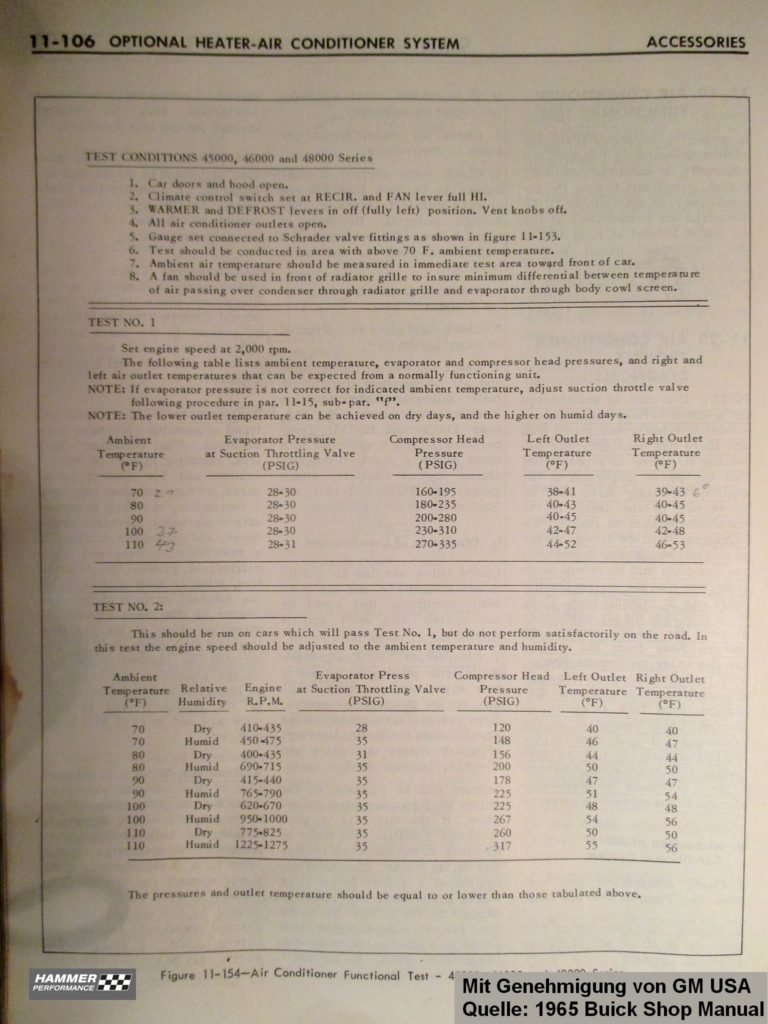

Als erster Anhaltspunkt für eine korrekte Funktion der Klimaanlage sollten sich die Drücke nun immer mehr den Sollwerten annähern, die anhand der Prüftabelle (TEST NO. 1) aus den Testbedingungen des Shop Manuals ersichtlich sind.

Achtung: Dabei bitte beachten, daß die Drücke der Hochdruckseite nun auf Grund der Befüllung mit R12a um ca. 5-10 % niedriger liegen als im Shop Manual angegeben (dort Drücke für R12).

Die Drücke sollten aber in keinem Fall zu hoch werden.

Max. Druck der Niederdruckseite 60 psi!!!!

Max. Druck der Hochdruckseite 260-300 psi!!!

Ist dies der Fall, stimmt etwas nicht und der Befüllvorgang ist sofort abzubrechen (alle Ventile schließen und Motor abstellen)!!!

Eine anschließende Fehlersuche ist unumgänglich.

Testbedingungen samt Temperatur- und Drucktabellen:

Wir wählen zum Befüllen die von mir oben genannte „Befüll-Einstellungen“.

Außerdem sollen sich die Drücke und Luftdüsen-Austrittstemperaturen mit steigendem Befüllgrad immer mehr den Werten aus TEST NO. 1 annähern.

Da der Befüllvorgang langsam geschehen soll, hat man nun auch genug Zeit, parallel andere Parameter zu überprüfen.

So sollte sich die Luftdüsen-Austrittstemperatur mit steigender Befüllmasse immer mehr den Sollwerten aus dem Shop Manual (TEST NO. 1) annähern.

Weiterhin kann man auch per Hand die Temperaturen der Leitungen und Bauteile abfühlen, die ja ausführlich in den Teilen II / A und II / B dargelegt wurden.

Wenn die komplette Masse (einschließlich Schlauchverlustmasse) des Kältemittels aus den Kältemitteldosen entnommen wurde, schließt man die Armatur der letzten angeschlossenen Kältemitteldose.

Dann schließt man das blaue Ventil der Befüllarmatur.

! ! ! NUN IST DER BEFÜLLVORGANG (ODER GENAUER: DER ENTNAHMEVORGANG) ABGESCHLOSSEN ! ! !

Das blaue Ventil und das rote Ventil bleiben geschlossen.

Die Befüllarmatur, alle Schläuche und die letze angeschlossene Kältemitteldose (Dosenarmatur geschlossen) bleiben aber zu Testzwecken installiert.

Der Verbleib der letzen Kältemitteldose erlaubt bei Bedarf ein ergänzendes Nachfüllen von Kältemittel.

Die in allen Schläuchen erst einmal verbleibenden Kältemittelreste (Schlauchverlustmasse) werden später beim Demontagevorgang der Schläuche teilweise noch in die Klimaanlage „befördert“.

Wenn nun die Druck- und Temperaturwerte bei laufendem Motor und eingeschalteter Klimaanlage noch nicht so ganz stimmen oder sogar stärker abweichen, sollte man dem System Zeit zur Egalisierung geben.

Achtung: Auch hier bitte die oben mehrfach genannten Maximaldrücke beachten!!!

Die Egalisierung sorgt für eine gleichmäßige Verteilung des Kältemittels und des im System befindlichen Öls und somit für einen optimale Leistungsausbeute der Klimaanlage.

Die Egalisierung erreicht man, indem man die Klimanlage einfach 20-30 Minuten nach dem Befüllungsende weiterlaufen läßt. Hilfreich ist es, in dieser Zeit Motordrehzahl und Temperatur zu variieren.

Auch ein gegebenenfalls mehrmaliges Ausschalten der Klimaanlage über 20-30 Minuten (vorzugsweise Motor aus) trägt zur Egalisierung bei.

Nach der Egalisierung sollten Drücke, Luftdüsen-Austrittstemperaturen (laut dem TEST NO. 1) sowie Bauteil- und Leitungstemperaturen in etwa stimmen.

Ist dies nicht der Fall, können später nach dem Schritt 4 und nach dem Entkoppeln der Befüllarmatur und den Befüllschläuchen (siehe weiter unten) mehrere Probefahrten (mit Thermometer in der Luft-Austrittsdüse) hilfreich sein, da dann reale Betriebsbedingungen herschen (z.B. Fahrtwindkühlung des Kondensators, verschiedene Kompressordrehzahlen). Nach meinen Erfahrungen stellen sich in der Regel bei etwas längeren Probefahrten die „Solltemperaturen“ der Klimaanlage ein.

Probefahrten sind nur dann zulässig, wenn die bis jetzt gemessenen Drücke in etwa stimmen.

Außerdem sollte die Klimaanlage geräuscharm laufen.

Bei Klimaanlagen mit Thermoschalter stellt sich ein zyklisches An- und Auschalten der Kompressors mit entsprechender Temperaturpendelung ein.

Schritt 4: Test nach Herstellervorschrift

Stimmen Drücke und Temperaturen annähernd, kann man den Funktionstest nach Prüfvorschrift durchführen (was ich immer mache).

Bei diesem Test halte ich mich relativ genau an die Vorgaben.

Bei unserem Buick soll also zum Test (TEST CONDITIONS 45000, 46000 and 48000 SERIES) die Klimaanlage auf die Position „RECIRC“ und die höchste Gebläsestufe geschaltet werden. Die Luftdüsen-Austrittstemperatur wird in der rechten oder linken Düse gemessen; außerdem sollen die Türen auf sein und der Motor soll bei offener Motorhaube mit einer Motordrehzahl von 2000 U/min laufen.

Die Umgebungstemperator soll mindestens 21 °C sein (17-18 °C müssen es aber meiner Meinung nach mindestens sein).

Auf das optional empfohlene Gebläse vor dem Kondensator verzichte ich zunächst ebenso wie auf den Abgleich der Luftdüsen-Austrittstemperaturen mit der Luftfeuchte. Ich würde hierauf zurückgreifen, wenn die Sollwerte nicht erreicht werden.

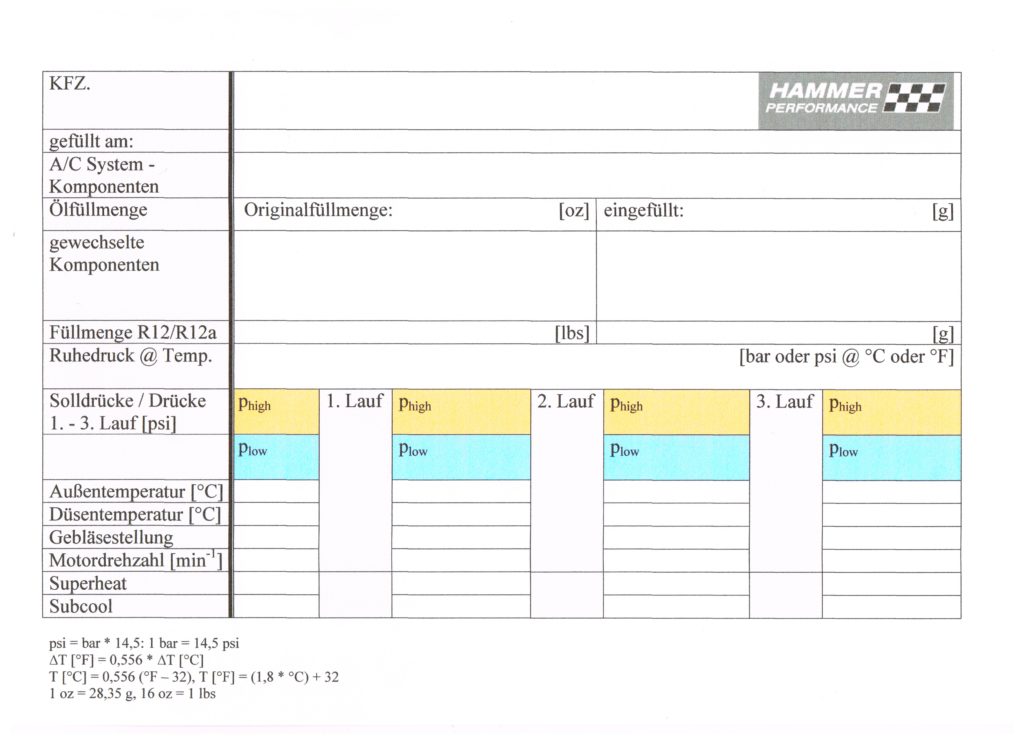

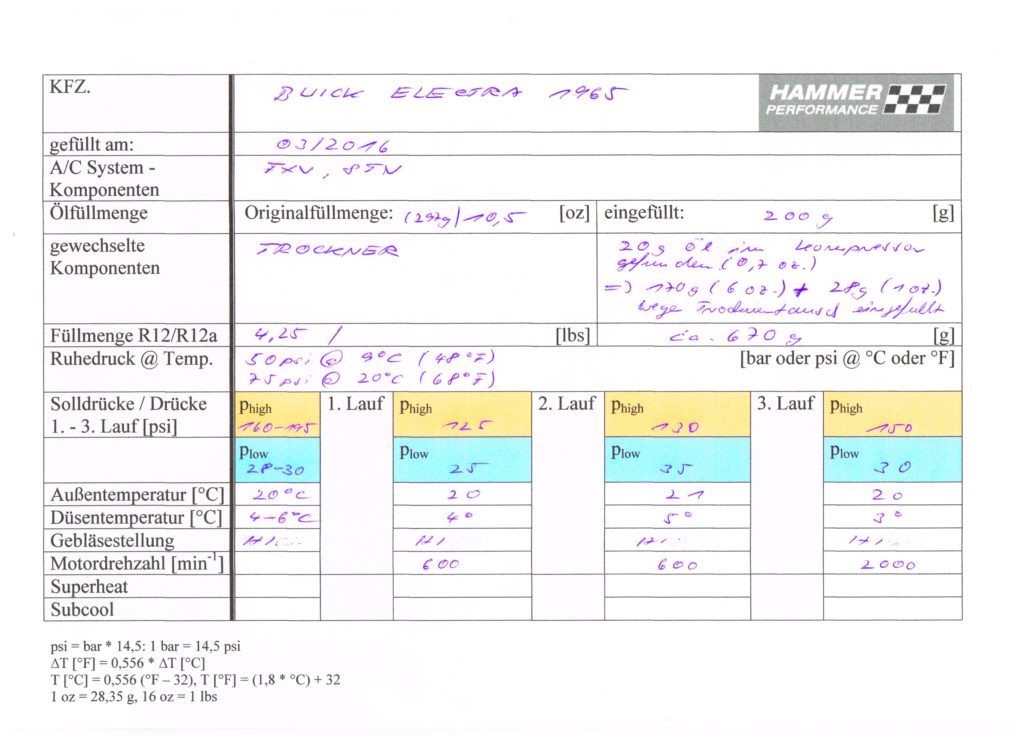

Bei der Testdurchführung ist es sinnvoll, die Testergebnisse in einem Meßblatt zu notieren.

Bei unserem Buick sind neben den Testergebnissen auch noch andere Parameter notiert. Dies kann bei einer möglichen Fehleranalyse oder späteren Arbeiten an der Klimaanlage sehr hilfreich sein.

Meßblatt Buick Electra 1965: Testbedingungen laut TEST CONDITIONS 45000, 46000 and 48000 SERIES, Temperaturen und Drücke laut TEST NO. 1, besonders interessant ist hier auch der statische Ruhedruck.

Anhand der Testergebnisse des Buicks kann man schön sehen, in welchen Druck- und Temperaturbereichen die Klimaanlage arbeitet. Auch die leichten Abweichungen von den Sollwerten werden hier deutlich.

Es zeigt sich aber auch, wie sich allein durch die Anhebung der Motordrehzahl auf 2000 U/min (TEST CONDITIONS 45000, 46000 and 48000 SERIES) insbesondere die Drücke dem Soll angleichen (TEST NO. 1). Ein gutes Ergebnis.

Bitte selbst alle möglichen Variablen nach Wunsch ändern und ausprobieren.

Nach Abschluß der Testläufe empfehle ich ebenfalls die Messung des Ruhedruckes bei verschiedenen Temperaturen.

Der Ruhedruck stellt sich einige Zeit nach dem Ausschalten der Klimaanlage ein.

Er ist erreicht, wenn der Druckausgleich zwischen Hoch- und Niederdruckseite stattgefunden hat (beide Manometer zeigen annähernd gleiche Drücke an).

Er ist deshalb interessant, weil er etwas über den korrekten Füllgrad mit Kältemittel aussagt.

Ist die befüllte Masse korrekt, ist der Ruhedruck in etwa so hoch wie die Umgebungstemperatur in °F.

Bei unserem Buick paßt dieser Wert, den ich bei zwei Temperaturen gemessen habe, ganz gut: 50 psi bei 48 °F und 75 psi bei 68 °F.

Wer möchte. kann sich gerne das folgende unbeschriftete Meßblatt zur eigenen Prüfung ausdrucken:

Schritt 5: Entleerung und Demontage der Befüllschläuche

Bei unserem Buick ist die Testphase nun erst einmal abgeschlossen.

Deshalb können nun die Befüllarmatur und alle Schläuche demontiert werden.

In allen Schläuchen befinden sich jedoch noch Kältemittelreste, die je nach Druck und Temperatur gasförmig, flüssig oder, da wir ein zeotropes Kältemittel haben, teils gasförmig und flüssig sind.

Im gasförmigen Zustand und bei höherer Temperatur ist die Dichte (Masse pro Volumen) des Kältemittels geringer als im flüssigen Zustand.

Diese Reste sollen nun zu einem möglichst großen Masseanteil mit in die Klimaanlage gelangen, damit am Ende unsere Rechnung mit der Schlauchverlustmasse stimmt.

Um das zu erreichen, können wir im gelben und im blauen Schlauch kurz vor bzw. während der Schlauchdemontage entsprechende Drücke kreieren, die einen gasförmigen Zustand des Kältemittels ermöglichen.

Im roten Schlauch ist dies mit unserer verwendeten Schlauchkonfiguration nicht möglich und das Kältemittel bleibt flüssig.

Der Vollständigkeit halber sei erwähnt, daß man die Schläuche mit Absperrventilen ausstatten kann. Diese Konfiguration erlaubt es, auch die flüssigen Reste im roten Schlauche unter Niederdruck zu setzten und in die Klimaanlage „zu saugen“. Dann wäre die Rechnung mit der Verlustmasse unnötig.

Da diese Ventile aber zur Profiausstattung gehören und dem Laien in der Regel nicht zur Verfügung stehen, gehe ich nicht näher darauf ein.

Schlauch-Absperrventile

Damit beim Demontieren des roten Schlauches vom Hochdruckanschluß möglichst wenig R12a aus der Klimaanlage austritt, müssen wir dafür sorgen, daß der Systemdruck möglichst niedrig ist.

Die flüssigen Reste im roten Schlauch gelangen in die Umgebung und entsprechen in etwa unserer errechneten Schlauchverlustmasse.

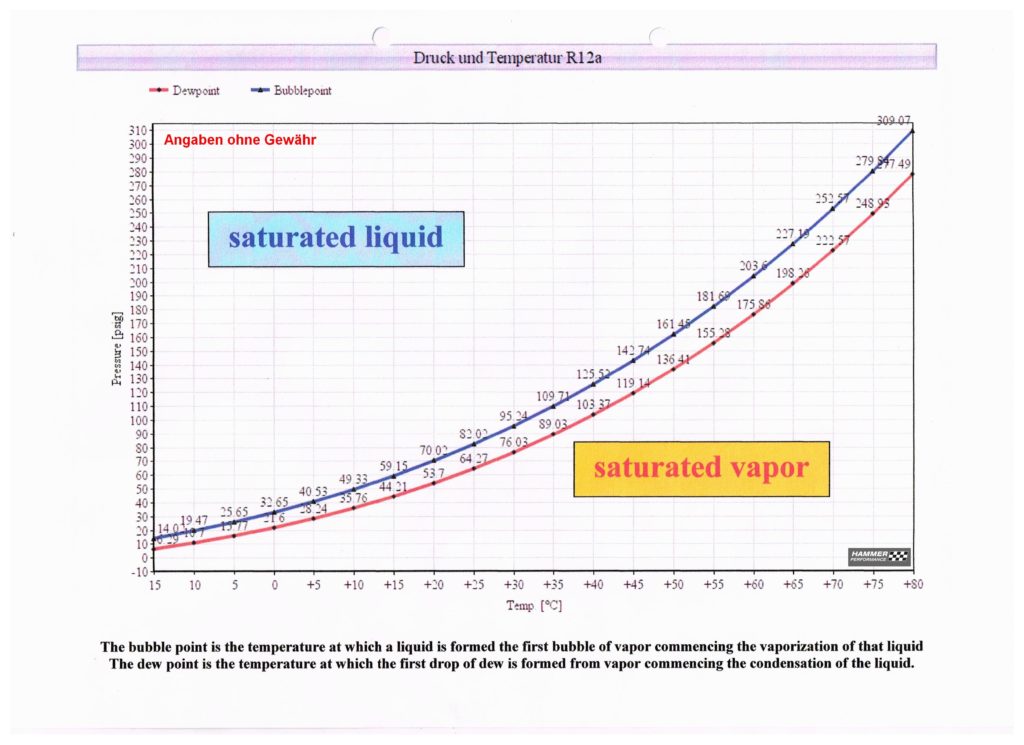

Anhand dieses Schaubildes kann man schön sehen, bei welchen Temperaturen und Drücken unser zeotropes Kältemittel R12a völlig flüssig oder völlig gasförmig ist.

Beispiel: Bei 30 psi (oder höherem Druck) und ca. 0 °C ist R12a völlig flüssig. Geht man bei 30 psi im Schaubild waagerecht in Richtung höherer Temperatur, sieht man, daß R12a ab ca. 5 °C völlig gasförmig wird.

Zwischen den beiden Kurven ist R12a, da es ein zeotropes Kältemittel ist, teils gasförmig und teils flüssig.

Auf Grundlage dieser Aggregatzustände in Abhängigkeit von Druck und Temperatur empfehle ich zur bestmöglichen Enleerung und Demontage der Schläuche die folgende und etwas kompliziert anmutende Vorgehensweise:

1. „ENTLEERUNG“ UND DEMONTAGE GELBER SCHLAUCH

Vor der Demontage des gelben Schlauches müssen möglichst viele Kältemittelreste aus ihm ins System befördert werden.

Motor, Klimaanlage und Kompressor müssen laufen (Achtung bei Anlagen mit Thermoschalter).

Jetzt öffnet man das blaue Ventil der Befüllarmatur völlig.

Bei ordnungsgemäß funktionierender Klimaanlage herrschen nun im blauen Schlauch und durch das geöffnete Ventil auch im gelben Schlauch (Armatur der Kältemitteldose geschlossen) Drücke von ca. 30 psi.

Mögliche Kältemittelreste in diesen beiden Schläuchen werden bei ca. 30 psi und bei Schlauch-Temperaturen größer 5 – 10 °C gasförmig und in das System befördert.

Ist das „Einsaugen“ der Kältemittelreste aus dem gelben Schlauch geschehen (keine Flußbewegung mehr im Schauglass der Befüllarmatur sichtbar), schließt man das blaue Ventil.

Dennoch verbleiben Kältemittelreste im gelben Schlauch. Diese sind aber so gering (gasförmig => geringe Dichte), daß sie zu vernachlässigen sind.

Nun stellen wir den Motor ab und demontieren den gelben Schlauch samt Kältemitteldose (Dosenarmatur zu) von der Befüllarmatur.

Achtung: Kältemittelreste gemischt mit Kätemittelöl entströmen dem gelben Schlauch bei Demontage.

In Kürze:

– Motor an, A/C an, Kompressor muß laufen, Druck blaues Manometer ca. 30 psi

– blaues Ventil auf

– gelber Schlauch quasi entleert wenn keine Flußbewegung mehr im Schauglass sichtbar

– blaues Ventil zu

– Motor aus

– gelben Schlauch von Dose und Befüllarmatur demontieren

2. „ENLEERUNG“ UND DEMONTAGE BLAUER SCHLAUCH

Den Motor wieder starten und die Klimaanlage einschalten (Kompressor muß laufen).

Nun kann der blaue Schlauch demontieren werden.

In ihm herrscht nun ebenfalls ein Druck von ca. 30 psi.

Bei ca. 30 psi und bei Schlauch-Temperaturen größer 5 – 10 °C ist das in ihm vorhandene Kältemittel gasförmig und mögliche Reste werden ins System befördert.

Dennoch verbleiben Kältemittelreste im blauen Schlauch. Diese sind aber so gering (gasförmig => geringe Dichte), daß sie zu vernachlässigen sind.

Zum Demontieren des blauen Schlauches den Schlauchanschluß gegen den Niederdruckanschluß der Klimaanlage drücken,die Schlauchverschraubung ganz lösen und den Schlauch schnell vom Niederdruckanschluß abziehen.

Dabei ist die Reihenfolge wichtig (andrücken, Verschraubung ganz lösen, schnell abziehen), damit möglichst wenig Kältemittel mehr aus dem Niederdruckanschluß der Klimaanlage entweicht.

Danach stellen wir den Motor ab und demontieren den Schlauch von der Befüllarmatur.

Achtung: Kältemittelreste gemischt mit Kältemittelöl entströmen dem blauen Schlauch bei Demontage.

In Kürze:

– Motor an, A/C an, Kompressor muß laufen, Druck blaues Manometer ca. 30 psi

– Schlauchanschluß des blauen Schlauches gegen den Niederdruckanschluß drücken

– Schlauchverschraubung ganz lösen

– Schlauchanschluß des blauen Schlauches schnell vom Niederdruckanschluß abziehen

– Motor aus

– blauen Schlauch von Armatur demontieren

3. „ENTLEERUNG“ UND DEMONTAGE ROTER SCHLAUCH

Den roten Schlauch demontieren wir bei abgestelltem Motor und ausgeschalteter Klimaanlage nach dem Druckausgleich, da der Druck in ihm dann am geringsten ist (bei laufendem Motor wäre er erheblich höher).

Ist die Klimaanlage korrekt befüllt, herrscht nach dem Druckausgleich ca. ein Ruhedruck in psi in Höhe der Umgebungstemperatur in °F (siehe Meßblatt Buick weiter oben).

Laut Schaubild ist dann das Kältemittel, wie bereits erwähnt, flüssig, also auch die Kältemittelreste im roten Schlauch .

Zum Demontieren des roten Schlauches den Schlauchanschluß gegen den Hochdruckanschluß der Klimaanlage drücken,die Schlauchverschraubung ganz lösen und den Schlauch schnell vom Hochdruckanschluß abziehen.

Dabei ist die Reihenfolge wichtig (andrücken, Verschraubung ganz lösen, schnell abziehen), damit möglichst wenig Kältemittel aus dem Hochdruckanschluß der Klimaanlage entweicht.

Achtung: Kältemittelreste gemischt mit Kältemittelöl entströmen dem roten Schlauch bei Demontage.

In Kürze:

– Motor aus bis Ruhedruck erreicht ist (rotes Manometer)

– Schlauchanschluß des roten Schlauches gegen den Hochdruckanschluß drücken

– Schlauchverschraubung ganz lösen

– Schlauchanschluß des roten Schlauches schnell vom Hochdruckanschluß abziehen

– roten Schlauch von Armatur demontieren

Nach der Schlauchdemontage sprühen wir zur Sicherheit noch einmal die Befüllanschlüsse der Hoch- und Niederdruckseite mit Seifenlauge ab. Abschließend werden noch die Verschlusskappen auf die Anschlüsse geschraubt (auf guten Zustand der O-Ringe in den Kappen achten).

Fälle aus der Praxis

Cadillac Eldorado 1976 mit Klimaautomatik, VIR, Kältemittel R12, Laufleistung 16000 Meilen (wie neu!!!).

Die Klimaanlage war leer, aber augenscheinlich in einem recht guten Zustand. Zur Prüfung wurde das Sytem mit 10 bar Stickstoff abgedrückt (Dichtigkeitsprüfung I).

Sofort zeigte sich eine undichte Stelle an der kompletten Ventileinheit (VIR = Valve In Reciver).

Die Einheit wurde ausgebaut, zerlegt, gereinigt (Trockenmittel war ausgetreten), mit einem neuen Trockenmittelbeutel bestückt, mit einer neuen Dichtung zusammengebaut und wieder eingebaut. Angrenzende Schläuche wurden ausgebaut, auf Trockenmittelreste hin untersucht (keine gefunden!), trotzdem gereinigt und wieder eingebaut.

Anlage wieder mit 10 bar Stickstoff abgedrückt (nochmal Dichtigkeitsprüfung I).

Der Druck hielt ca. drei Stunden, dann ein immer lauter werdendes Zischen. Nun war (nach drei Stunden) der Kompressor undicht geworden. Der Kompressor wurde ausgebaut.

Nach dem Ausbau des alten Kompressors wurde die Restmenge an Kältemittelöl aus dem Kompressor abgelassen und entsprechend der Tabelle aus dem Cadillac Shop Manual die korrekte Differenzölmenge ermittelt. Die Bedingungen aus der Tabelle für die Kalkulation der zu zufüllenden Differenzölmenge waren: Kein deutlicher Ölverlust, im Prinzip neues VIR, teilweise gereinigte Schläuche, neuer Kompressor.

Das neue Öl wurde teils in den neuen Kompressor (Harrison A6: In die Ölwanne des Kompressors füllen) und teils in die Hochdruckleitung vom Kompressor zum Kondensator gefüllt.

Entsprechend der Kühlmittelkapazität des Sytems wurde kompatible Lecksuchfarbe mit hinzugegeben.

Achtung, neue Kompressoren kommen manchmal mit Ölfüllung, aber auch ohne Ölfüllung.

Dies muß entsprechend berücksichtigt werden.

Nach dem Einbau wurde die Anlage wieder mit 10 bar Stickstoff abgedrückt. Der Druck hielt und blieb über drei Tage konstant (Dichtigkeitsprüfung II).

Nun wurde die Anlage evakuiert und mit R12a Kältemittel befüllt.

Allerdings schaltete sich die Kompressorkupplung nicht ein.

Ursache: Der originale Kompressor hatte eine elektopneumatischen Schalter (Superheat Switch), der bei niedrigem Systemdruck (also kein oder kaum noch Kältemittel im System) auf Masse schaltete.

Dies wiederum hatte eine Sicherung (Thermal Fuse) zum Schmelzen gebracht, die den Stromkreis der Kompressorkupplung unterbrach.

Das Gehäuse der Thermal Fuse wurde geöffnet und der Sicherungsdraht gelötet.

Nun funktionietre die Klimaautomatik einwandfrei:

Die Klimaautomatik regelte die Fahrgastraum-Lufttemperatur mittels eines Innenraum-Temperatursensors und eines Sensors für die Umgebungstemperatur. Bei Außenlufttemperaturen von ca. 20 °C und einer eingestellten Innenraum-Temperatur von 18 °C (65 °F) bei Fahrt herrschte eine Luftdüsen-Austrittstemperatur von ca. 11-12 °C). Dies lag nahe dem Sollwert (ca.10° Luftdüsen-Austrittstemperatur) bzw. ein wenig höher.

Zur weiteren Prüfung wurde nach Cadillac Shop Manual nun der Sensor für die Umgebungstemperatur versuchsweise kurzgeschlossen (simuliert unendlich hohe Außenlufttemperatur). Nun kühlte die Anlage stark runter (Luftdüsen-Austrittstemperatur von ca. 7 °C). Somit war bewiesen, daß die Sensorregelung einwandfrei arbeitete.

Die Klimaanlage funktioniert seit 2016 einwandfrei.

Mustang 1965, Klimaanlage mit Thermoschalter, Expansionsventil, Kältemittel R12, Laufleistung ca. 144.000 Meilen.

Die Klimaanlage war leer, Zustand der Laufleistung entsprechend.

Augenscheinlich war der Kondensator in einem schlechten Zustand (Kühllamellen fielen überall heraus).

Zur Prüfung wurde das Sytem mit 10 bar Stickstoff abgedrückt (Dichtigkeitsprüfung I).

Sofortige Undichtigkeiten am Kompressordeckel und den originalen Befüllventilen tauchten auf.

Kompressor ausgebaut und Restölmenge festgestellt.

Dann Kondensator, Trockner und Kompressor erneuert.

Der neue Kompressor (TECUMSEH) war mit Öl befüllt. Es wurde abgelassen und die Menge geprüft. Es war zu viel Öl im Kompressor. Der neue Kompressor wurde samt montierten, neuen Befüllventilen von mir extern abgedrückt.

Danach wurde mineralisches Kältemittelöl der korrekten Menge (neuer Trockner, neuer Kompressor und neuer Kondensator) in den Kompressor gefüllt. Das im neuen Kompressor vorgefunden Öl wurde von mir nicht verwendet, da der Öltyp nicht bekannt war.

Die angrenzenden Leitungen und Schläuche wurden kontrolliert und gereinigt.

Nach dem Zusammenbau erfolgte die Dichtigkeitsprüfung II.

Dann die Befüllung mit R12a.

Die Klimaanlage läuft seit 2016 völlig problemlos.

Easy job!!!

Lincoln Continental 1979 mit Klimaautomatik, Expansionsventil, „P.O.A, Kältemittel R12, Laufleistung 13990 Meilen (wie neu!!!).

Klimaanlage mit einem Prüfdruck von 10 bar Stickstoff abgedrückt. Es zeigte sich keine Undichtigkeit (Dichtigkeitsprüfung I)

Der Trockner wurde erneuert.

Um die Anlage später in Betrieb nehmen zu können, mußte dann aber erst einmal geprüft werden, wie viel Öl noch im Klima-Kompressor war.

Dazu wurde dieser ausgebaut und mögliches Restöl abgelassen.

Entsprechend der im Kompressor vorgefundenen Ölrestmenge und der Trocknererneuerung wurde Kompressoröl ergänzt.

Nach dem Einbau des Trockners und des Kompressors wurde das System wieder abgedrückt. Es zeigte sich kein Druckabfall innerhalb von 48 Stunden (Dichtigkeitsprüfung II).

Klimaanlage evakuiert und anschließend mit Kältemittel und Lecksuchfarbe befüllt.

Funktion der Klimaautomatik und Drücke der Hoch- und Niederdruckseite geprüft.

Diese lagen im Sollbereich laut Ford Shop Manual Testbedingungen (Motordrehzahl 1500 U/min, Außenlufttemp. ca. 25 °C).

Die Luftdüsenaustrittstemperatur der Anlage betrug bei einer Umgebungslufttemperatur von ca. 25°C und einer Motordrehzahl von ca. 1500 U/min ca. 7,5 °C bis 10 °C je nach Luftfeuchte und Gebläsestufe.

Bei Fahrbetrieb war die Kühlleistung noch besser.

Lief das Fahrzeug jedoch bei Leerlaufdrehzahl und war die Fahrstufe „D“ eingelegt, war die Kühlung der Klimaautomatik bei einer Außentemperatur von ca. 25 °C nicht befriedigend. Es zeigten sich Luftdüsenaustrittstemperaturen von ca. 14 °C bis 15 °C.

Die Korrektur der Leerlaufdrehzahl laut Ford Spezifikation zeigte nur eine geringfügige Verbesserung der Kühlleistung.

Da die eigentliche Kühlung durch das Kältemittel funktioniert (Niederdruckschlauch der Klimaanlage war „eiskalt“), waren mögliche Ursachen für die relativ warme Innenluft folgende:

1. Das defekte Heizungsventil.

2. Ein schadhafter oder falsch eingestellter Sensor der Innenlufttemperatur.

3. Nicht ausreichender Motorunterdruck zur Klappensteuerung der Klimaautomatik.

4. Ein nicht ausreichend von der Kühlerzarge abgedeckter Kühlerventilator.

Die möglichen Ursachen wurden nun nacheinander abgeprüft und, wenn nötig, behoben.

Es folgte nach jedem Schritt eine Zwischenprüfung.

zu 1.

Das Heizungsventil wurde erneuert. Es war defekt und warmes Wasser lief auch bei maximaler Kaltstellung des Temperaturreglers durch den Heizungskühler. Das konnte Einfluß auf die Innenlufttemperatur bei angeforderter maximaler Kühlung der Klimaanlage haben.

zu 2.

Nun wurden der Innenraum-Luftsensor und dessen Einstellung geprüft. Die Einstellung war korrekt, da der Sensor den vollen und vom Motor bereitgestellten Unterdruck weitergab. Es wurde trotzdem eine Einstellung des Sensors in Richtung „kalt“ vorgenommen.

zu 3.

Da der Motorunterdruck jedoch mit 13 bis 14 in Hg im Leerlauf bei Fahrstufe „D“ recht niedrig war, reichte dieser möglicherweise nicht aus, um die Heizungsklappe der Klimaanlagensteuerung korrekt zu betätigen. Um den Unterdruck zu verbessern, wurden nun die Motoreinstellungen wie Zündzeitpunkt und Leerlaufgemisch überprüft und korrigiert. Nach der Änderung der Motoreinstellungen lag der vom Motor bereitgestellte Unterdruck bei ca. 19 in Hg.

zu 4.

Der Kühlerventilator wurde mittels eines Adapterstückes und längerer Schrauben um ca. 3,5 cm (!) weiter nach vorne versetzt. Adapterlänge und Schraubenlänge mußten individuell angepaßt werden. Eine Verbesserung des Luftstromes zwischen dem Kühlergrill und dem Kondensator der Klimaanlage ist per Hand spürbar.

Fazit: Die Luftdüsenaustrittstemperatur im Leerlauf und Fahrstufe „D“ (Motordrehzahl: 700 U/min) hatte sich je nach Außentemperatur, Luftfeuchte und Gebläsestufe um ca. 1,5 °C bis 3 °C verbessert.

Eine Verbesserung der Luftdüsenaustrittstemperatur nach jedem einzelnen der oben genannten Montage- oder Einstellschritte 1. bis 4. konnte nur geringfügig und kaum meßbar festgestellt werden. So war die Gesamtverbesserung allen Maßnahmen zuzuordnen.

Im Fahrbetrieb war eine deutliche Steigerung der Kühlleistung meßbar (je nach Außentemperatur, Luftfeuchte und Gebläsestufe beträgt die Luftdüsenaustrittstemperatur ca. 3,5°C bis 6°C).

Im Leerlauf („D“) war der Systemdruck der Niederdruckseite mit ca. 40 psi recht hoch.

Die Temperatur des Kompressors war im Leerlauf in Fahrstufe „D“ außergewönlich kalt.

Ein Ablassen von Kältemittel (ca. 30 Gramm) ergab keine Veränderung.

Die Drücke und Luftdüsenaustrittstemperaturen unter Ford Testbedingungen (Motordrehzahl 1500 U/min, Außenlufttemperatur ca. 25°C) lagen jedoch im Soll (34 psi / 125 psi).

Zum Teil ist das Temperaturverhalten der Klimaanlage möglicherweise auch auf die Eigenheiten der Bauart und die Automatiksteuerung zurückzuführen.

Weitere Maßnahmen wurden nicht ergriffen, da der Kunde berichtete: Die Klimaanlage kühlt wie „Sau“

Ursachen, warum es bei Vielen schief geht?!

Bei meinen Recherchen bezüglich des Kältemittels DURACOOL® 12a habe ich unter anderem diverse Foren der USA und Europa nach Informationen durchforstet und auch umfangreich gefunden.

Meiner Erfahrung nach sind diese Informationen oft Erfahrungsberichte von Laien und selten von Fachleuten.

Die Berichte der Laien sind überwiegend sehr emotional und wenig fundiert.

Dabei spielt oft das persönliche „Leid“ und die Enttäuschung darüber, daß die Klimaanlage trotz Neubefüllung mit DURACOOL® 12a nicht funktioniert oder nach ein paar Betriebsstunden wieder nicht funktioniert, eine erhebliche Rolle.

Sehr oft wird die Schuld dann dem Kältemittel zugeschrieben und kaum dem eigenen Versagen.

In diesen Forenbreiträgen fällt immer wieder auf, daß es sich der übliche Laie beim „Schrauben“ an der Klimaanlage oft zu einfach macht, Montagefehler begeht und mangelhafte Fehleranalysen betreibt.

Erhebliche Unkenntnis und eine „Das kann doch nicht so schwer sein“-Herangehensweise runden das Bild ab.

Eher selten und meist tief in Foren vergraben findet man fundiertere Beiträge.

Laut diesen oft von Faschleuten geschriebenen Beiträgen ist das Kältemittel nicht der Übeltäter.

Das ist ohne Ausnahme auch meine Erfahrung.

Zusätzlich gibt es sehr detaillierte amerikanische Forenbeiträge, in denen fachkundige Hobbyisten beschreiben, wie sie sich mit Ihrem Fahrzeug und installierter Prüfarmatur auf die Straße begeben und dann bei verschiedenen Außentemperaturen und Fahrzuständen die Betriebsdrücke und Luftdüsen-Austrittstemperaturen dokumentieren. Wunderbar!!!

Möge sich der interessierte Leser selbst auf die Suche machen.

Ursachen:

1. Undichtigkeiten

Undichtigkeiten sind eine der Hauptursachen, wenn nach anfänglich korrekter Funktion die Klimaanlage ihren Kühldienst versagt.

Wie wir bei der Dichtigkeitsprüfung I und II gesehen haben, drücken wir dabei Hoch- und Niederdruckseite mit ca. 10-11 bar ab. Insbesondere die Hochdruckseite erreicht aber beim Betrieb deutlich höherer Drücke (Teil II A / B).

So kann es durchaus sein, daß die Klimaanlage trotz erfolgreicher Dichtigkeitsprüfung I und II nach ein paar Betriebsstunden Undichtigkeiten aufweist, die sich unglücklicherweise manchmal nur während des Betriebes zeigen.

Wechselnde Bauteiltemperaturen beim Betrieb begünstigen das Auftreten solcher Undichtigkeiten zusätzlich.

Einen ersten Hinweis, ob also nach ein paar Betriebsstunden zu wenig Kältemittel auf Grund von Undichtigkeiten im System ist, erlangt man durch das Messen des Ruhedruckes. Wir erinnern uns: Ruhedruck in psi ≈ Temperatur in °F.

Ist das Sytem undicht, hilft nur eins: Leckage suchen und beseitigen.

2. Schadhafte Komponenten

Was soll ich sagen??? Schadhafte Komponenten lokalisieren (Fehlertabellen aus diverser Fachliteratur und Shop Manuals sind hilfreich) und tauschen / reparieren.

3. Nicht originale Komponenten

Es ist immer gut, wenn sich die Klimaanlage samt aller zum Betrieb notwendigen Bauteile im Originalzustand befindet.

Falsche Riemenscheibendurchmesser, nicht originaler Lüfterflügel, unkorrekte Lüfterflügelabstände zum Kühler und somit Kondensator, fehlende Kühlerzarge, oder eine unkorrekte axiale Lage des Lüfterflügels zur Kühlerzarge (Lage des Flügels: Als saugender Lüfterflügel 2/3 der Flügelhöhe tauchen in die Zarge ein, gemessen an der engsten Zargenstelle) beeinträchtigen die Funktion der Anlage erheblich.

Gerne wird ja auch der Umbau auf einen E-Lüfter zusätzlich zum originalen Lüfter getätigt.

Wird der E-Lüfter zwischen Kühler und Kondensator oder vor den Kondensator montiert (pusher), behindert er, wenn ausgeschaltet, die Luftströmung.

Wird statt des originalen Lüfterflügels der Kühlluftstrom von einem E-Lüfter alleine bewerkstelligt (pusher oder puller), muß dieser dann aber auch bitte bei eingeschalteter Klimaanlage laufen. Sonst fehlt im Leerlauf der Luftstrom über den Kondensator.

4. Schlecht evakuierte Anlage (ohne Worte)

5. Schmutz auf Kondensator oder Verdamper (ohne Worte)

6. Schmutz in der Anlage (ohne Worte)

7. DURACOOL® 12a als Gas befüllt.

Dieses Kältemittel ist, wie bereits mehrfach beschrieben, ein Gemisch aus zwei Komponenten.

Es ist somit ein zeotropes Kältemittel.

Zeotrope Kältemittel sollen als Flüssigkeit befüllt werden, so auch DURACOOL® 12a.

Dies wird vom Hersteller ebenfalls vorgeschrieben (siehe auch: Duracool FAQ unter

Charging Procedure, 4.,aufgerufen am 09.02.2020)

8. Klappensteuerung in Ordnung?

Wenn die Klappensteuerung nicht korekt funktioniert (insbesondere bei Klappensteuerung über Unterdruckdosen), dann kann warme Luft die Kältluft erwärmen. Dies gilt auch, wenn ein Heizungsventil zusätzlich die Zufuhr von warmem Wasser zum Wärmetauscher steuert (per Unterdruck oder per Bowdenzug).

Zum Schluß noch ein paar Hinweise:

– Ruhedrücke können etwas unterschiedlich sein (Hochdruckseite zu Niederdruckseite)

– Korrekter Füllgrad wenn: Ruhedruck in psi ca. Temperatur in °F.

– Anfänglich etwas schwache Kühlleistung wird in der Regel beim Fahren oder nach mehreren Fahrten besser.

– In der Regel laufen alte Klimaanlagen gut.

Am Ende sei es mir erlaubt zu sagen, daß man bei Problemen an der Klimaanlage nicht mit dem üblichen „Schrauben“ weiterkommt.

Vom Begriff „Schrauben“ distanziere ich mich ausdrücklich. „Schrauberei“ bedeutet meiner Meinung nach das Montieren einer Mutter auf einer Schraube. Nicht mehr und bei Vielen meistens leider noch weniger.

„Schrauberei“ hat NICHTS, aber auch gar nichts mit Facharbeit zu tun, obwohl das oft so propagiert wird.

Diese „Schrauberei“ bekomme ich täglich in der ganzen Bandbreite und bei allen kraftfahrzeugtechnischen Themen in meinem Betrieb zu sehen.

Es ist grauenvoll, wenn sich Hubba und Bubba, Jim und Joe (Übereinstimmungen mit realen Personen sind rein zufällig) oder andere von höchster Stelle berufene „GREASE MONKEYS“ an klassischen Fahrzeugen vergehen und insbesondere an sicherheitsrelevante Baugruppen wie Fahrwerk und Bremse ihr Unwesen treiben!!!

Also, wenn man wirklich weiterkommen will, muß man entweder zum einem Profi gehen, der die Bezeichnung auch verdient, (das Land ist angeblich voll davon, faktisch aber nicht) oder sich selbst intensiv weiterbilden.

Dazu braucht man Zeit, Ausdauer und den Willen, sich die Zusammenhänge zu erschließen.

NO GAIN WITHOUT PAIN!!!