Wiederbelebung von alten R12 Klimaanlagen

Teil III/A: Die Prüfung auf Dichtigkeit I, die Prüfung der im System vorhandenen Kältemittelölmenge und die Prüfung auf Dichtigkeit II

Einleitung:

Die Prüfung, Befüllung und die Fehleranalyse der Klimaanlage kann doch recht aufwendig sein und gute Fachbetriebe brauchen dafür einfach ihre Zeit.

Um detailliert auf die Prüfung der Kältemittelölmenge im System, die Prüfung auf Dichtigkeit I und II sowie die Befüllung eingehen zu können, war es auf Grund des Umfanges abermals notwendig, diesen Teil III in Teil III/A und III/B zu teilen.

Vorweg sei aber gesagt, daß dieser Teil III/A und der später folgende Teil III/B keine Fehleranalyse der einzelnen Bauteile oder des Systems beinhalten. Dies würde den Rahmen absolut sprengen.

Ich verweise dazu auf diverse Fachliteratur.

Um eine Fehleranalyse systematisch durchzuführen, ist umfangreiches Fachwissen, eine analytische Vorgehensweise und Erfahrung notwendig.

Ich möchte mich auch ein wenig von den kurzen „Do It Youself-Befüllungsvideos“, die man im Internet finden kann, distanzieren.

Für Klimaanlagen aus klassischen Fahrzeugen ist diese Vorgehensweise meiner Meinung nach wenig sinnvoll und führt aus meiner Erfahrung kaum zum Erfolg.

Man bedenke nur, daß es sich bei Klimaanlagen aus klassischen Fahrzeugen um Systeme handelt, die oft sehr lange nicht mehr in Betrieb waren, die meistens leer sind und die alte Bauteile oder einen Mix aus alten und neuen Bauteilen aufweisen.

Man kann natürlich so vorgehen und es mag manchmal auch so funktionieren, keine Frage, aber oftmals funktioniert es eben nicht oder nicht auf Dauer.

Allein die Tatsache, daß in eine leere und lange nicht betriebene Klimaanlage nach dieser Methode einfach Kältemittel eingefüllt würde, spricht Bände.

So wird weder die Notwendigkeit des Trocknertausches diskutiert noch wird die Anlage evakuiert oder abgedrückt. Mögliche defekte Bauteile oder Verunreinigungen im System werden auch nicht angesprochen.

Warum das System leer ist (wahrscheinlich undicht) und was stattdessen darin ist (Luft und Feuchtigkeit), bleibt außen vor.

Funktioniert die Klimaanlage dann nach einer solch einfachen und schnellen Befüllung nicht (oder etwas später nicht), tritt die Verunglimpfung des Kältemittels durch den Laien auf den Plan.

Foren im Internet sind voll davon.

Kühlt die Anlage nicht, liegt es nicht am Kältemittel R12a, sondern an Undichtigkeiten oder Verschmutzungen im System (ausgetretenes Trockenmittel, Metallspäne, Feuchtigkeit, Luft) oder defekten Bauteilen.

Ein nicht korrekter Füllgrad (zu viel oder zu wenig Kältemittel) ist als Ursache ebenfalls zu nennen.

In diesem Zusammenhang muß man natürlich auch bedenken, daß die Klimaanlage als eigenständiges System getrennt vom Luftverteilungssystem des Fahrzeuges zu sehen ist.

Oft funktioniert der Kältekreislauf nämlich (es wird also Kälte erzeugt), aber das Luftverteilungssystem nicht (die Kälte und somit Kaltluft kommt nicht im Fahrgastraum des Fahrzeuges an).

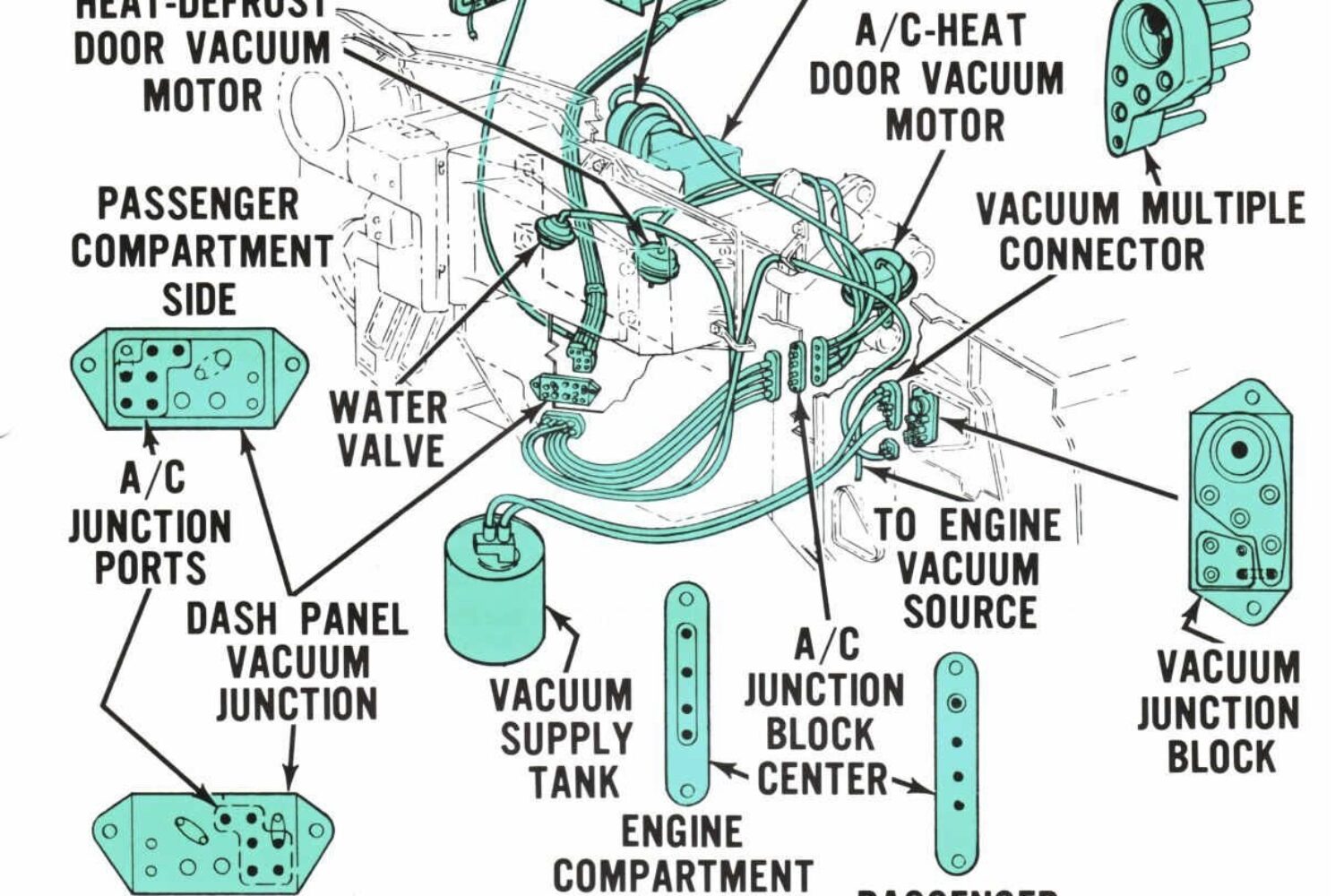

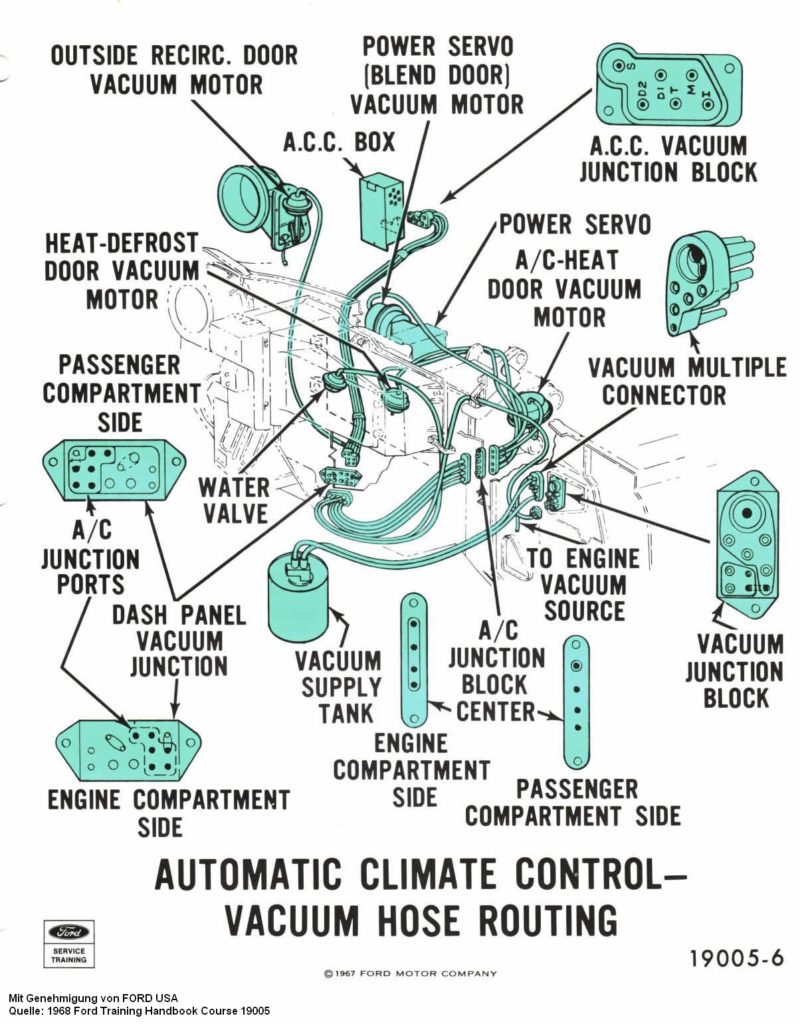

Gerade bei hochpreisigen amerikanischen Fahrzeugen aus den späteren sechziger Jahren und noch später wird die Luftverteilung durch Klappen gesteuert, die oft mittels unterdruckbetriebener Vakuum-Membrandosen (Unterdruckdosen) entsprechend angestellt werden.

Funktioniert die Klappensteuerung nicht, weil Unterdruckdosen oder Steuerventile defekt sind oder Unterdruckleckagen bestehen, kann die Kaltluftzufuhr in den Fahrgastraum beeinträchtigt werden oder gar nicht funktionieren.

Das hat dann natürlich nichts mit der Funktion der Klimaanlage oder vielmehr des Kältekreislaufes zu tun.

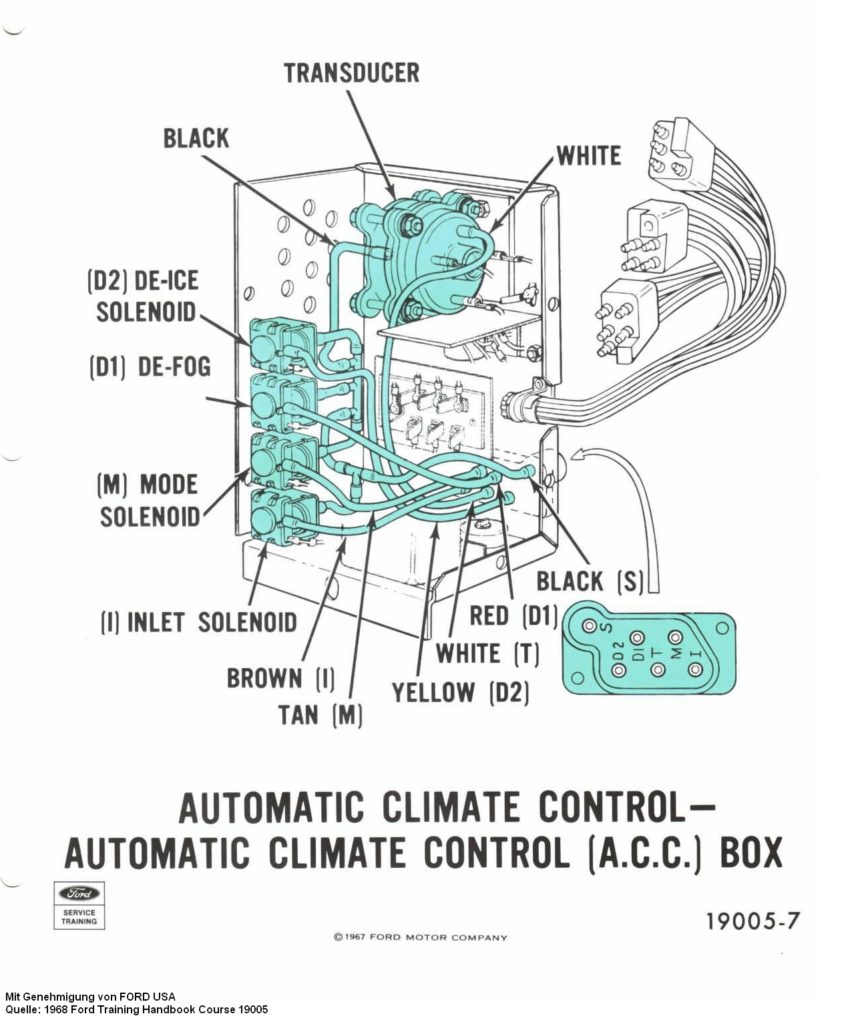

Noch komplizierter wird es bei Fahrzeugen mit Klimaautomatik, wo die Lufttemperaturen des Fahrgastraumes und der Umgebung gemessen werden und dementsprechend die Kaltluftzufuhr geregelt wird.

Bei einer Cadillac Klimaautomatik zum Beispiel (Cadillac Eldorado 1976 mit Climate Control: Stellung des Temperaturreglers auf kälteste Stellung = 18 °C) wird selbst bei warmen Außenlufttemperaturen von

ca. 20 °C dann auch noch die vom Kältekreislauf erzeugte Kaltluft wieder auf 11 °C – 12 °C erwärmt.

Der Insasse sollte ja bloß nicht zu kalte Luft abbekommen.

Hier ein schönes Beispiel einer Ford Klimaautomatik, die die Aufwendigkeit des Unterdruck- und Regelsystems bildhaft zeigt.

Klimaautomatik von Ford aus dem Jahre 1968 …

…mit der dazugehörigen Regeleinheit.

Voraussetzungen:

Für eine sach- und fachgerechte Befüllung der Klimaanlage sollten schon einige Bedingungen erfüllt sein.

Starten wir mit dem Werkzeug und den Betriebsmitteln.

Vorhanden sein sollten:

– Eine Befüllarmatur mit Schläuchen,

– ein Thermometer zur Messung der Luftdüsenaustrittstemperatur,

– eine elektrische Flügelzellen-Unterdruckpumpe,

– eine Druckgasflasche mit Stickstoff,

– eine Waage (Auflösung 1 g),

– das Kältemittel R12a in ausreichender Menge,

– eine Dosenarmatur,

– optional: mit dem Kältemittel R12 (!) kompatible Lecksuchfarbe samt einer UV-Lichtlampe inklusive UV-Licht-Schutzbrille,

– Lecksuchspray (Seifenlauge),

– das richtige Kältemittelöl,

– Schutzhandschuhe und Augenschutzbrille, die bei den Arbeiten zu tragen sind.

Achtung Kältemittel-Befüllschläuche:

In eine Seite der Schläuche, in der Regel die Seite mit dem abgewinkelten Verschraubungsstück, sind Ventildrücker eingearbeitet. An der Seite mit dem geraden Verschraubungsstück nicht.

Die Seite mit dem eingearbeiteten Ventildrücker (abgewinkeltes Verschraubungsstück) wird an die Komponenten der Klimaanlage oder die Vakuumpumpe, etc. angeschlossen.

Diese Ventildrücker öffnen beim Anschließen der Befüllschläuche an den Niederdruck- oder Hochdruckanschluß die dort eingebauten „Schraderventile“.

Die Seite mit dem geraden Verschraubungsstück wird an die Befüllarmatur angeschlossen.

Kältemittelschläuche sind in der Regel 150 cm oder 180 cm lang.

Weiterhin gehen wir von folgenden baulichen Bedingungen der Klimaanlage aus:

– Klimaanlage ohne Kältemittelfüllung (also leer) und wahrscheinlich länger nicht betrieben.

– Klimaanlage komplett (Bauteile alle vorhanden) und ohne offensichtlichen Schaden.

– Keine sichtbaren Ölaustritte aus dem System.

– Wir gehen idealerweise davon aus, daß die Klimaanlage zuletzt mit dem Kältemittel R12 befüllt war.

– Funktionierende Kompressorkupplung bei eingeschalteter Klimaanlage (Funktion elektrisch prüfen).

– Kompressor drehbar. Prüfung: Kompressor muß sich bei eingeschalteter Kompressorkupplung und demontiertem Keilriemen mit der Hand drehen lassen; Drehgefühl per Hand: mittelstramm (Kupplung darf nicht durchrutschen).

– Ein neuer Trockner wird vor der Prüfung auf Dichtigkeit II eingebaut.

Warum diese Arbeitsreihenfolge?

Prüfung der Klimaanlage auf Dichtigkeit I,

die Prüfung der im System vorhandenen Kältemittelölmenge,

die Prüfung auf Dichtigkeit II

und die Befüllung der Klimaanlage.

Diese Reihenfolge ergibt sich zwangsläufig aus der Tatsache, schnell mit geringstem Prüfaufwand und ohne doppelte Arbeit zum Ziel zu gelangen.

Entsprechende Fallbeispiele, die diese Reihenfolge begründen, mag der interessierte Leser selbst durchspielen.

Die Prüfung der Klimaanlage auf Dichtigkeit I:

Möchte man auf Dauer eine funktionierende Klimaanlage in seinem Fahrzeug haben, steht diese Prüfung immer als erste auf dem Plan.

Insbesondere beim Vorfinden einer Klimaanlage ohne Kältemittelfüllung und langer, betriebloser Zeit ist diese Prüfung meiner Meinung nach unbedingt notwendig.

Vorgehensweise:

Das System wird mittels Stickstoff mit einem Druck von ca. 10-11 bar abgedrückt.

Stickstoff deshalb, weil Stickstoff ein inertes (reaktionsträges) Gas ist, und sich innerhalb der Klimaanlage neutral verhält.

Würde man z. B. mit Druckluft abdrücken, gelängen Feuchtigkeit und Sauerstoff (oxidierend) mit ins System.

Es wird mit 10-11 bar abgedrückt, weil die Niederdruckseite und die Hochdruckseite miteinander verbunden sind und somit nicht getrennt voneinander abgedrückt werden können.

Deshalb stellen diese 10-11 bar einen guten Kompromiss-Prüfdruck dar.

Bei diesem Prüfdruck wird die Hochdruckseite mit einem geringeren Druck beaufschlagt, als im realen Betrieb vorhanden (Pmax-Hochdruck ca. 13-19 bar) und die Niederdruckseite mit einem höheren Druck beaufschlagt, als im realen Betrieb vorhanden (Pmax-Niederdruck ca. 2-3 bar).

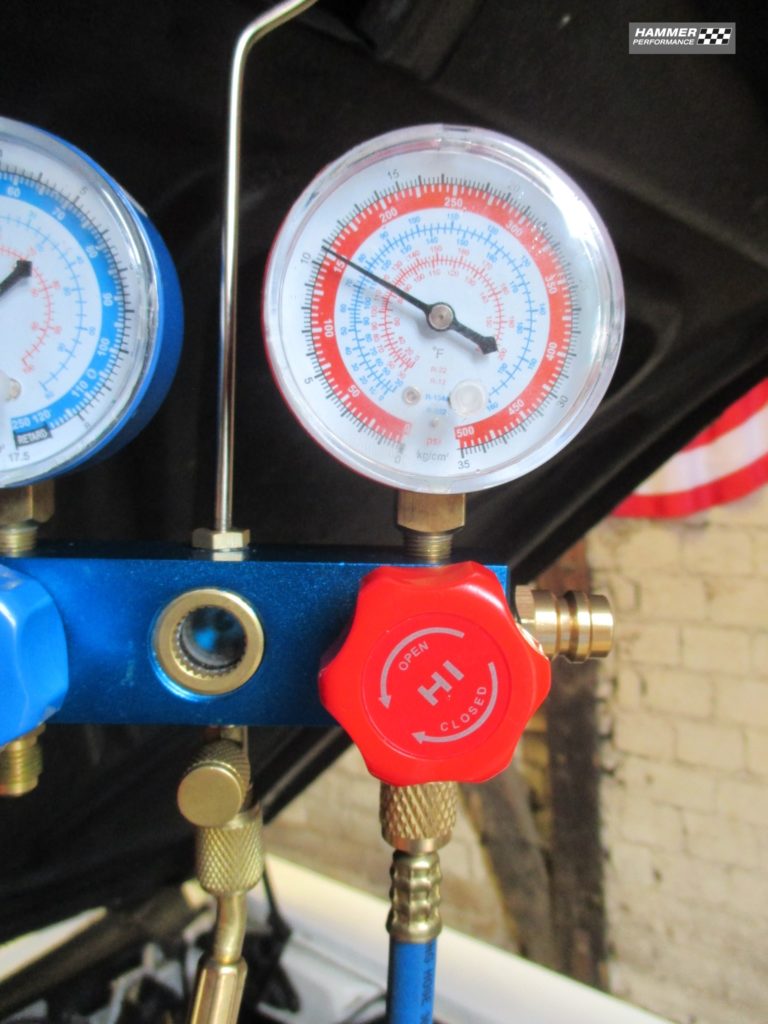

Nach dem langsamen Befüllen des Sytems mit Stickstoff bis zum Druckausgleich durch den Niederdruckanschluß schließt man das rote Ventil der Prüfarmatur.

Das Manometer zeigt nun 10-11 bar an.

Dieser Druck sollte nun bei einem dichten System über mehrere Stunden oder besser Tage stabil bleiben (Achtung: Ein leichter Druckabfall geht mit sinkenden Umgebungstemperaturen einher, auch wenn das System dicht ist).

Fall 1

Sollten sich nun stark undichte Bauteile im System befinden, merkt man das an einem relativ deutlichen und schnellen Druckabfall oder an zischenden Geräuschen.

Stark undichte Stellen (Verschraubungen, Bauteile, „Schraderventil“ im Hochdruckanschluß, Anschlüsse des Schlauches von der Prüfarmatur zum Niederdruckanschluß) lassen sich mit Aufsprühen von Seifenlauge kenntlich machen.

Unzugängliche Stellen, unglücklicherweise manchmal auch im Fahrgastraum (eher selten), sind zur Prüfung freizulegen.

Solche Undichtigkeiten sind nun nach dem langsamen Ablassen des Stickstoffes aus dem System zu reparieren.

Danach wiederholt man die Dichtigkeitsprüfung I.

Ist dann alles dicht, muß nun auch noch das „Schraderventil“ im Niederdruckanschluß überprüft werden (kann man auch schon früher während der Dichtigkeitsprüfung I kontrollieren). Dazu den Schlauch vom Niederdruckanschluß demontieren und das Ventil mit Seifenlauge absprühen.

Fall 2

Oft hat man es leider mit Kleinstleckagen oder mit Undichtigkeiten zu tun, die sich erst nach einiger Zeit offenbaren.

In meiner Praxis kam es durchaus vor, daß beispielsweise erst nach drei Stunden Abdrückdauer ein Kompressor undicht wurde.

Sehr kleine Leckagen zeigen sich nur mittelbar durch einen sehr, sehr langsamen Druckabfall im System. Dies oft erst nach 24 Stunden Abdrückdauer.

Hier empfiehlt sich zum Auffinden der Undichtigkeiten ebenfalls das Aufsprühen von Seifenlauge auf Verschraubungen, Bauteildichtungen, das „Schraderventil“ des Hochdruckanschlusses und die Anschlüsse des Schlauches von der Prüfarmatur zum Niederdruckanschluß.

Wenn man Glück hat, zeigen sich nach Stunden an der undichten Stelle Feinstschäume (unzugängliche Stellen freilegen).

Solche Undichtigkeiten sind nun ebenfalls nach dem langsamen Ablassen des Stickstoffes aus dem System zu reparieren.

Danach wiederholt man die Dichtigkeitsprüfung I.

Ist dann alles dicht, muß nun auch noch das „Schraderventil“ im Niederdruckanschluß überprüft werden (kann man auch schon früher während der Dichtigkeitsprüfung I überprüfen). Dazu den Schlauch vom Niederdruckanschluß demontieren und das Ventil mit Seifenlauge absprühen.

Cadillac 1970: Schaum an einem undichten Schlauch.

Mustang 1965: Undichter TECUMSEH-Kompressor.

Fall 3 (Sonderfall)

Manchmal zeigen sich Undichtigkeiten erst beim Betrieb der Klimaanlage, da dann höhere Drücke in der Hochdruckseite als beim Abdrücken mit Stickstoff auftreten.

Außerdem werden beim Betrieb die Bauteile der Niederdruckseite kalt und der Hochdruckseite warm, wodurch ebenfalls Leckagen auftreten können (Materialausdehnung und -schrumpfung).

Diese betriebsbedingten Undichtigkeiten treten manchmal auch erst nach einigen Betriebsstunden der Anlage auf.

Solche Undichtigkeiten können demnach nicht mit der Dichtigkeitsprüfung I und II lokalisiert werden.

Davon aber später mehr.

Treten keine Undichtigkeiten mehr auf, ist die Dichtigkeitsprüfung I abgeschlossen.

Die Prüfung der im System vorhandenen Kältemittelölmenge:

Als zweite Prüfung hat es sich als sinnvoll erwiesen, die in der Klimaanlage vorhandene Kältemittelölmenge zu prüfen.

Dabei ist die im Kompressor vorgefundene Restölmenge ein Maß für die im System verbliebene Ölmenge und ist von den Automobilherstellern empirisch in Versuchen ermittelt worden.

Diese Prüfung geschieht mittels Vorgaben aus einem originalen Werkstatthandbuch des jeweiligen Fahrzeuges oder mittels Universalvorgaben, die man im Internet finden kann.

Zur Erinnerung sei noch einmal erwähnt, daß das Öl ja mit Hilfe des Kältemittels immer wieder durch die komplette Klimaanlage geschleppt wird und sich anteilig mehr oder weniger in jedem Bauteil befindet.

Bei unseren alten und bereits ausgiebig betriebenen Anlagen ist also Öl im gesamten System.

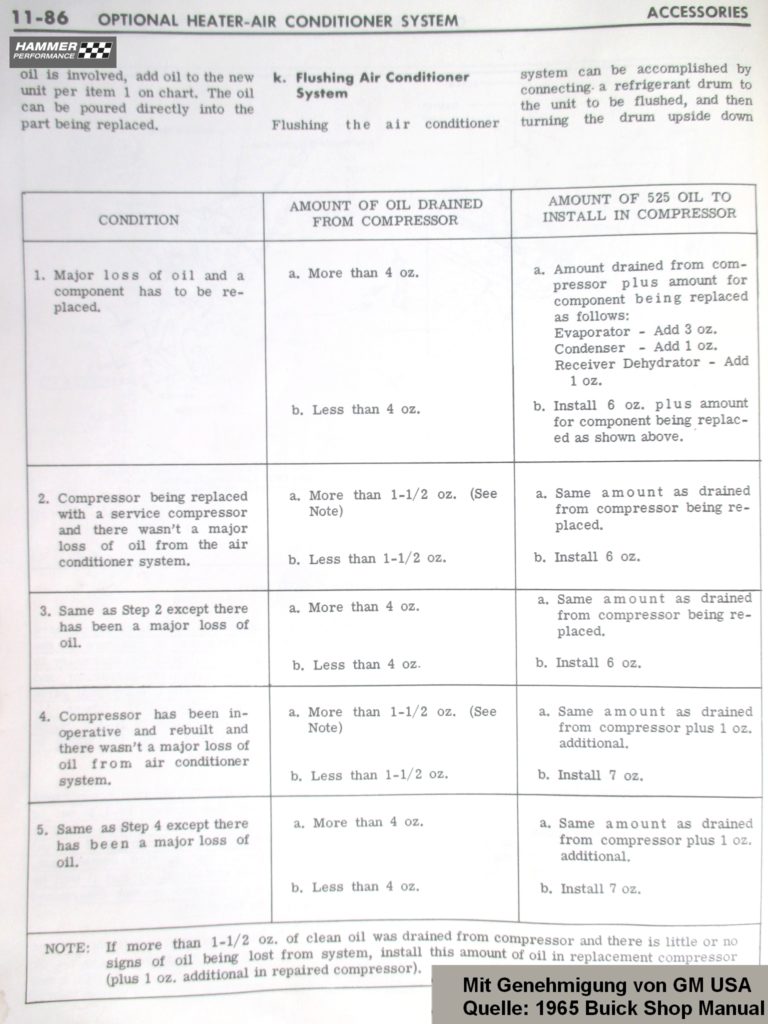

In solchen Tabellen findet man, wie viel Kältemittelöl dem System zusätzlich zuzugeben ist

(Spalte 3).

Diese zusätzlich zuzuführende Ölmenge richtet sich nach der im Kompressor vorgefundenen Restölmenge (Spalte 2),

dem möglichen Ersatz von Klimaanlagen-Komponenten und möglichen Großleckagen, z.B. ein geplatzter Schlauch, wodurch viel Öl ausgetreten ist (Spalte 1).

Da ja hier die Restölmenge im Kompressor eine Rolle spielt, muß diese gemessen werden. Dazu muß der Kompressor meistens ausgebaut und das Öl abgelassen werden (Ablassen über die Ölablaßschraube).

Bei in Ford Mustang eingebaute TECUMSEH-Kompressoren wird nach Vorschrift aus dem originalen Mustang Shop Manual ein Ölmeßstab angefertigt und der Ölstand im eingebauten Kompressor gemessen.

Zwecks Begutachtung empfehle ich aber trotzdem den Ausbau und das Ablassen des Öls.

Hier ein HARRISON A6 Kompressor beim Ölablassen in eine Dose.

Nun kann man das Öl begutachten (Verschmutzungen und Viskosität), wiegen und dann anhand der Tabelle die zuzuführende Ölmenge ermitteln.

Die zuzuführende Ölmenge (neues Öl) wird dann wieder in den Kompressor gefüllt.

Es kommt vor, daß man nicht die komplette Ölmenge in den Kompressor einfüllen kann (Kompressorölwanne voll). Dann wird der Rest in die Leitung der Hochdruckseite gefüllt, die am Kompressor installiert ist, nicht in die Leitung der Niederdruckseite.

Wenn Bauteile wie Trockner, Kondensator, Verdampfer, etc. ausgetauscht wurden, wird die dafür erforderliche zuzuführende Ölmenge direkt in die Bauteile oder deren Leitungen gegeben (siehe Tabelle).

Findet man beim Ablassen solch ein verfärbtes Öl vor, zeugt dies von einer sehr langen, betrieblosen Zeit der Klimaanlage. Hier handelt es sich um Restöl aus einem TECUMSEH Kompressor eines Ford Mustang von 1965. Die rostbraune Verfärbung rührte von Ansatzkorrosion im Inneren der Klimaanlage her.

Grobe Schmutzpartikel waren aber nicht im Restöl vorhanden. Nach dem Erneuern des Kompressors, des Trockners, des Kondensators, des Kältemittelöls und dem Durchpusten der restlichen Komponenten mit Druckluft und, wo möglich, mit Reinigungsalkohol (z.B. ausgebaute Schläuche), läuft die Klimaanlage seit 2016 einwandfrei.

Natürlich wurde die Anlage vor ihrer Befüllung einer Druckprüfung und Evakuierung unterzogen.

Wie aus der Tabelle ersichtlich, werden in dieser nicht alle Kombinationen abgedeckt.

Aus meiner Erfahrung ist es dann sinnvoll, Zwischenmengen zu überschlagen. Das hat sich in meiner Praxis gut bewährt.

Zuviel Kältemittelöl im System ist ebenso schlecht wie zu wenig Kältemittelöl.

Achtung:

Sollte es nötig sein, einen neuen Kompressor einzubauen, muß auf folgendes geachtet werden:

Neue Kompressoren werden mit und ohne Ölfüllung geliefert.

Werden sie mit Ölfüllung geliefert, muß sichergestellt werden, daß sich mineralisches Kältemittelöl der korrekten Viskosität im Kompressor befindet.

Da das schwierig herauszufinden ist, sollte das Öl abgelassen und durch mineralisches Kältemittelöl ersetzt werden.

Dabei wird nur die Menge, die im alten Kompressor vorgefunden wurde, wieder eingefüllt. Manchmal wird auch mehr Öl eingefüllt, wie in obiger Tabelle zu sehen ist (Spalte 2 und 3).

Kältemittelöl

Klimaanlagen klassischer Automobile, die mit dem Kältemittel R12 betrieben worden sind, waren immer mit mineralischem Kältemittelöl befüllt.

Da vorausgesetzt wird, daß die Klimaanlage zuletzt mit R12 befüllt war und nicht mit R134a (synthetisches Kältemittelöl PAG oder POE), befinden sich dementsprechend Reste mineralischen Kältemittelöls in der Anlage.

Deshalb wird auch wieder mineralisches Kältemittelöl nachgefüllt.

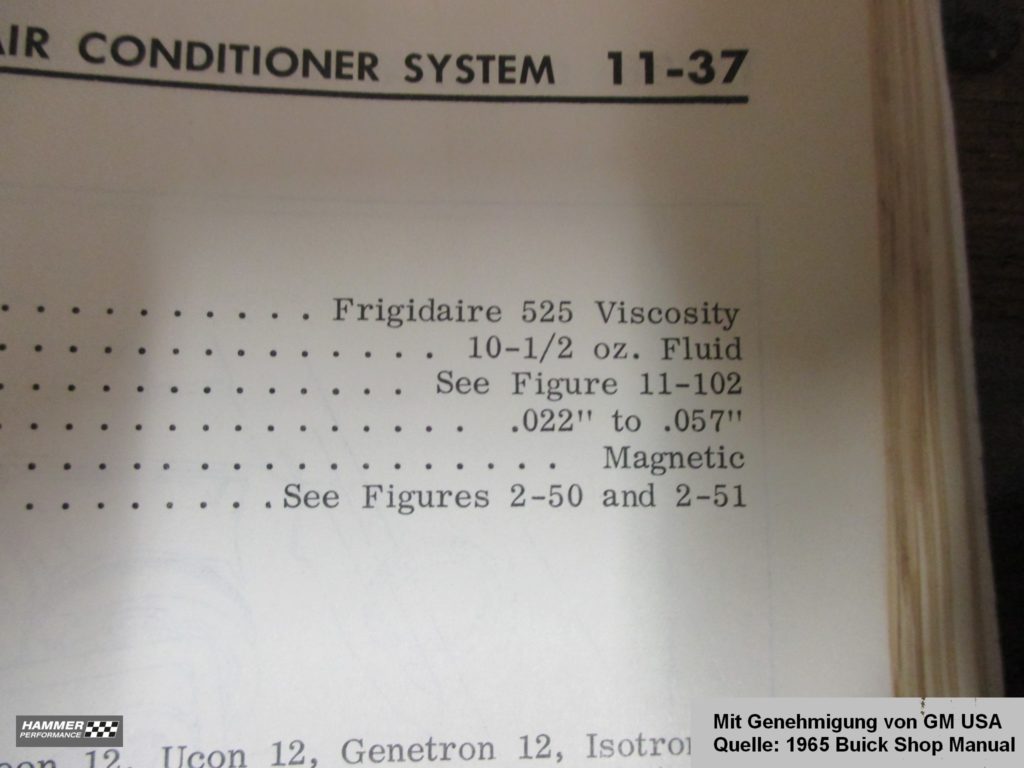

Die Viskosität des mineralischen Kältemittelöls entnimmt man ebenfalls dem Werkstatthandbuch.

Für den hier verwendeten Buick von 1965 muß das Öl eine Viskosität von 525 SUS (Saybolt Universal Seconds) besitzen. Die gesamte im System befindliche Ölmenge ist hier ebenfalls zu finden (10,5 oz = 297,7 g).

Entsprechende mineralische Kältemittelöle gibt es von GM, Chrysler und Ford.

Gute Erfahrungen habe ich mit dem Kältemittelöl SUNISU 5G oder 5GS gemacht. Dies hat eine Viskosität von 530 SUS.

Sonderfall: Die Klimaanlage war mit dem Kältemittel R134a befüllt.

Wenn bekannt ist, daß eine Klimaanlage mit R134a befüllt war, befindet sich sehr hoher Warscheinlichkeit synthetisches PAG- oder POE-Öl im System.

PAG-Öl ist eine frühe Ölvariante, die zum Retrofit von R12 Klimaanlagen auf R134a benutzt wurde.

Nachteile: Es reagiert mit Kupfer und ist sehr stark hygroskopisch.

POE-Öl kam dann etwas später als Retrofit-Öl zum Einsatz.

Nachteil: Ebenfalls stark hygroskopisch.

Wenn man weiß, welches dieser beiden Öle im System ist, kann man natürlich auch dieses Öl wieder zum Nachfüllen benutzen. R12a funktioniert ebenfalls mit diesen synthetischen Ölen.

Möchte man es auf Grund der stark hygroskopischen Eigenschaften austauschen, sollte man das gesamte System spülen.

Dies geschieht durch Ausbau und Reinigung aller Teile vom synthetischen Öl.

Um sich den Ausbau aller Komponenten zu ersparen, kann man aber auch anders vorgehen:

Kompressor ausbauen und synthetisches Öl ablassen,

die gleiche Menge mineralisches Öl wieder einfüllen,

den Kompressor wieder einbauen,

die Klimaanlage mit Kältemittel befüllen,

die Anlage eine Stunde laufen lassen,

Kältemittel evakuieren,

Kompressor wieder ausbauen und wieder Öl ablassen.

Diesen Vorgang wiederholt man drei- bis viermal.

Danach kann man davon ausgehen, daß nur noch Mengen kleiner fünf Prozent synthetisches Öl im mineralischen Öl vorhanden sind.

POE-Öl und mineralisches Öl sind mischbar, eine Mischung ist aber auf Grund von möglicher Schlammbildung zu vermeiden.

Deshalb sollte der Anteil von synthetischem Öl in mineralischem Öl und umgekehrt kleiner fünf Prozent sein.

Die Prüfung der im System vorhandenen Kältemittelölmenge ist nun abgeschlossen.

Die Prüfung der Klimaanlage auf Dichtigkeit II:

Zu diesem Zeitpunkt sind einmal der Kompressor zur Bestimmung der im Sytem befindlichen Kältemittelölmenge aus- und eingebaut und der Trockner getauscht worden.

Möglicherweise sind aber auch andere Bauteile getauscht und auch vorgefundene Verschmutzungen und Undichtigkeiten, die sich mittels der oben genannten Prüfungen ergeben hatten, beseitigt worden.

Nun wird mit der Prüfung auf Dichtigkeit II noch einmal die Dichtigkeit des gesamten Systems überprüft, wobei hier mehr die Leitungsverschraubungen der aus- und eingebauten Bauteile im Vordergrund stehen.

Die Vorgehensweise entspricht der Prüfung auf Dichtigkeit I.

Treten keine Undichtigkeiten mehr auf, ist die Dichtigkeitsprüfung II abgeschlossen.

Nun kann der eigentliche Befüllvorgang beginnen.

Demnächst mehr in Teil III/B: Die Befüllung der Klimaanlage, Fälle aus der Praxis und Ursachen, warum es bei Vielen schief geht